-

Firma Bilgileri

-

Banner Blog Yazıları

-

Gıda Güvenliğini Etkileyen 3 Yaygın Tehlike Ve İlgili Sensör Çözümleri

Gıda Güvenliğini Etkileyen 3 Yaygın Tehlike Ve İlgili Sensör Çözümleri

Geri Çağırma:Ürünün geri çağrılması yalnızca gelir kaybı, malzeme israfı ve üretim süresi açısından değil, aynı zamanda marka itibarı ve markaya olan sadakat açısından da pahalıya mal olur. Gıda güvenliği sorunlarını erkenden tespit ederek kolayca üstesinden gelebilirsiniz. Bu sayede geniş yelpazedeki geri çağırma riskinizi en aza indirmiş olursunuz. Bu makalede, geri çağırmaya neden olabilecek en yaygın üç gıda tehlikesi özetlenmekte ve her bir senaryoda gıda güvenliğinin sağlanmasına yardımcı olabilecek çeşitli sensör teknolojileri açıklanmaktadır.

Gıda Güvenliğini Etkileyen 3 Yaygın Tehlike

Gıda güvenliği için üç tehlike, 1) gizli allerjenler, 2) patojenler ve 3) fiziksel tehlikelerdir. Uygulamanız için doğru sensör teknolojisini seçmek, uzun vadede zaman ve para tasarrufu sağlar ve bu alanların her birinde bulunan riski azaltmak konusunda size yardımcı olur.

1. Açıklanmayan Alerjenler

Gizli alerjenler önemli bir gıda güvenliği tehlikesidir. Gıda alerjileri tüketici için potansiyel olarak ölümcül olabilir, bu nedenle gıda maddelerinde bulunan alerjenlerin ürün paketlerinde açık şekilde bildirilmesi hayati önem taşır. Kanunen paket üzerinde sekiz ana gıda maddesi belirtilmelidir : süt, yumurta, balık, kabuklu deniz hayvanları, ağaç fıstığı, yer fıstığı, buğday ve soya.

Bununla birlikte paketlenmiş gıdaların işlenmesi sırasında ortaya çıkabilecek hatalardan biri de gıda içeriğinin yanlış etiketlenmesine neden olabilecek şekilde ürünün hatalı pakete konulmasıdır. Örneğin, peynir içeren sosisli sandviç yanlışlıkla normal sosisli sandviç paketi ile paketlenirse, paket gerekli süt alerjisi uyarısını içermez.

Çözüm: Etiket Kontrolü için Vision Sensörleri Kullanımı

Doğru etiketlerin doğru ürünlere yapıştırıldığından emin olunmasını sağlayan etiket kontrol teknolojileri kritik önem taşır. Vision sensörleri paketlenmiş gıda maddesindeki etiketin doğru olduğunu teyit etmek için kullanılan en etkili teknolojilerden biridir.

Örneğin, şişe dolum hatlarında birçok farklı türde ürün kullanılır ve sıkça değişiklikler yapılması gerekir. Yanlış etiketlenmiş şişelerin sevk edilmesini engellemek, kalite ve gıda güvenliği sağlamak için vision sensörü, bir etiket modelinin referans modelle eşleşip eşleşmediğini belirleyebilir. Etiket incelemelerini bir vision çözümü ile otomatik hale getirmek, manuel denetlemelerde yaygın olan hata riskini azaltarak daha ileri kalite kontrolü sağlar ve bilinmeyen allerjenlerden kaynaklanan ürün geri çağırma durumlarını azaltmaya yardımcı olur.

2. Patojenler (Biyolojik Tehlikeler)

Patojenler, gıda güvenliğinde önemli bir diğer konudur. Biyolojik tehlikeler olarak da adlandırılan patojenler, tüketildikleri durumda insanlarda hastalığa yol açan her tür bakteri, virüs veya parazitlerdir (listeria veya salmonella gibi). Patojenler, gıda işleme öncesinde, sırasında veya sonrasında çeşitli şekillerde gıda ürünlerine yerleşebilir.

Biyolojik tehlikelerin ortaya çıkabileceği pek çok nokta bulunsa da, sıcaklık değişimi patojenlerin çoğalması için en kritik koşullardan biridir. Örneğin, et ürünlerinin yeterince hızlı şekilde uygun sıcaklığa düşürülmemesi veya doğru sıcaklıkta tutulmaması, zararlı bakterilerin çoğalmasına olanak sağlar. Sıcaklık düzeylerinin, gıda işlemeden dağıtıma kadar tüm noktalarda uygun şekilde mutlak kontrolünün sağlanması, birçok biyolojik tehlikenin zararlı seviyelere ulaşmasını önlemeye yardımcı olur.

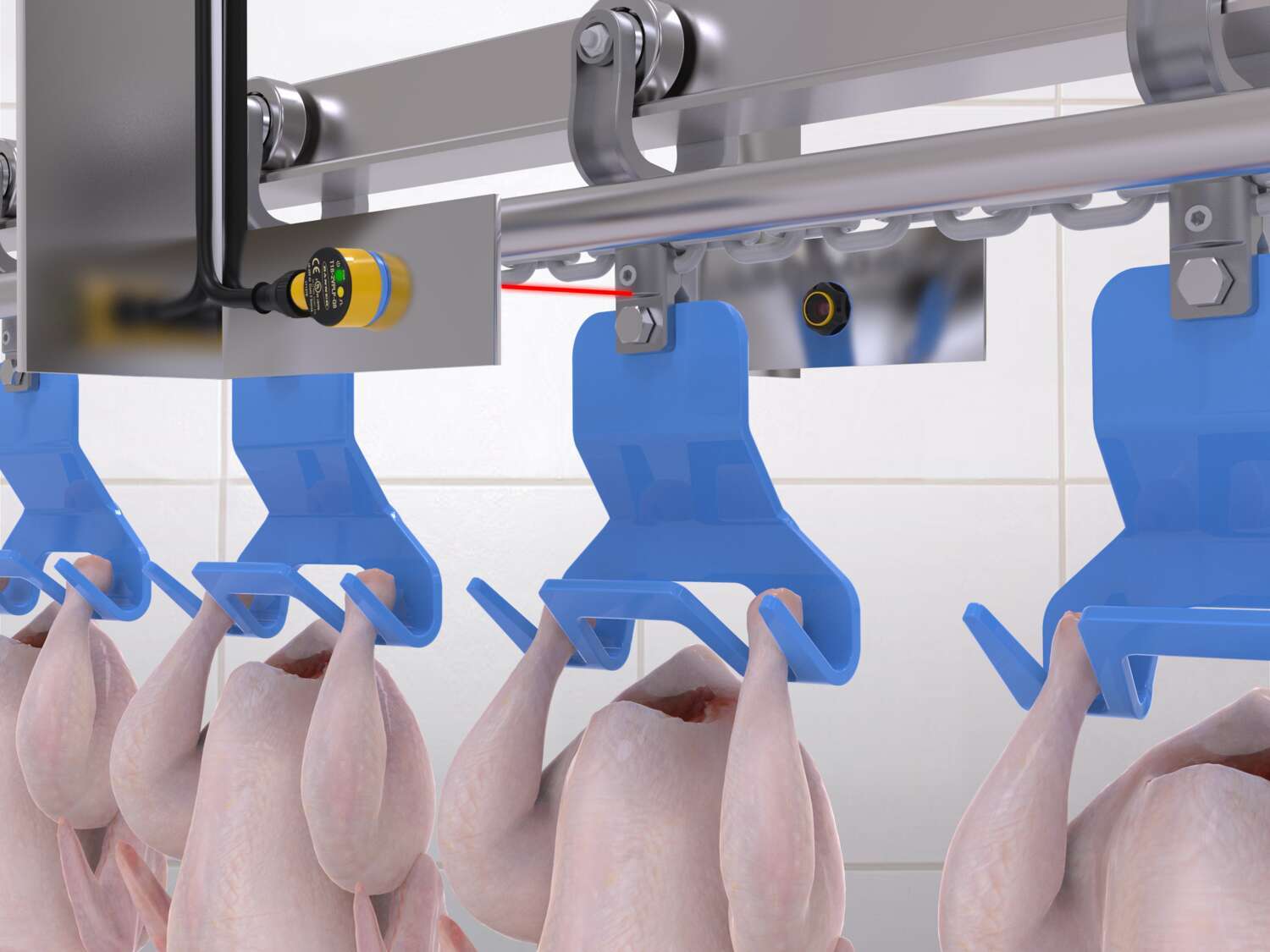

Patojenler, makina bileşenlerinin gıda ile sık temas etmesi durumunda da yerleşebilir. Hijyenik tasarıma sahip olmayan bileşenler (örneğin gıdanın takılıp kalabileceği derin oluklar) zorlu yıkama uygulamalarına dayanıklı olsa bile kolayca temizlenemez ve gıda güvenliği riski oluşturabilir.

Çözüm: Uzaktan Sıcaklık İzleme Özelliğine Sahip Hijyenik Sensörler

Gıda zinciri boyunca sıcaklıkların izlenmesi ve belgelenmesi zorunludur. Bununla birlikte, önemli zaman ve kaynak yatırımı gerektiren manuel belgeleme işlemleri maliyetli olabilmektedir.

Bu soruna yönelik bir IIoT çözümü kablosuz sıcaklık sensörleridir. Kablosuz olarak bağlanan sıcaklık sensörleri, verileri bir kontrolör aracılığıyla kablosuz olarak ileterek dokümantasyon sürecini otomatikleştirmek için kullanılabilir. Kablosuz bir çözüm gelecekte tarihsel verilerin depolanmasına ve erişilmesine imkan tanırken, kablosuz sensörler de eş zamanlı durum izlemeye olanak sağlar.

Bu sayede bir gıda depolama alanının sıcaklığı, önceden belirlenen bir seviyenin üzerine çıktığında, anlık uyarıları gönderilebilir ve yöneticiye sıcaklık ayarlamasının yapılması gerektiği bildirilebilir. Bu uyarılar HMI'da görüntülenebilir hale getirilebilir, kısa mesaj yoluyla gönderilebilir ve/veya kule ışığı veya başka bir görsel göstergede bir uyarı sinyali başlatacak şekilde ayarlanabilir. Tehlikeli sıcaklık değişikliklerini ortaya çıktıklarında belirleme özelliği, ürünün bozulmasını önlemeye, maliyetlerin düşürülmesine yardımcı olabilir.

Uzaktan sıcaklık izleme sistemine ek olarak, gıda üretiminde patojenlerin çoğalmasını önlemenin bir başka yolu, hijyenik tasarıma sahip sensörler kullanmaktır. Düzenli bir şekilde gıda ile doğrudan temas eden tüm sensörler FDA onaylı olmalıdır. FDA onayı, genel olarak gıda ile doğrudan temas etmeyen birçok sensör için gerekli değildir. Yine de bazı durumlarda, gıdaların sıçraması, sensörle temas etmesi ve daha sonra prosese geri dönmesi mümkündür. Bu gibi durumlarda, kolay temizlenebilen, gövdelerine gıda malzemesi takılmayacak şekilde daha az girintisi ve çıkıntısı olan hijyenik bir sensör kullanmak zorunludur.

3. Fiziksel Tehlikeler

Fiziksel tehlikeler, çoğunlukla makinadaki mekanik parçaların kırılması sonucunda gıda ile paketlenen, zararlı, gıda dışı parçacıkları ifade eder. Metal dedektörleri, ürün dağıtıldığında küçük metal parçaları tanımlayabilirken, plastik ve cam gibi diğer malzemeleri fark edemeyebilir. Fark edilmeyen bu maddeler, tüketilmesi durumunda müşterinin sağlığını tehlikeye atar.

Çözüm: Tamamı Plastik Gövdeli Dayanıklı Sensörler

Parçalarının kırılıp, gıda içine düşebileceği tek makina bileşeni sensörler değildir; ancak sensörleri de göz önünde bulundurmak yine de önemlidir. Sık sık yıkanan ortamlarda, ürünün yüksek sıcaklık ve basınçta yıkamaya dayanıklı olmasını sağlamak önemlidir ve kostik temizleme çözeltilerine dayanabilmek için yüksek seviyede kimyasal direnç gerekir. Bu uygulamalarda, zorlu ortamlara dayanacak şekilde tamamen test edilmiş IP69K sınıfı bir sensör kullanılmalıdır.

Ek olarak, sensörün malzeme yapısı da fark yaratacaktır. Paslanmaz çelik gıda uygulamaları için sezgisel bir seçim gibi görünse de, bir metal fotoelektrik sensör her zaman yerinden çıkabilecek ve prosese düşebilecek plastik bileşenlere (örn. pencere, ışık boruları, vb.) sahip olacaktır

Metal kaplamalı sensörler de bazı plastik parçalar içerir (yapışkan ya da mekanik olarak takılan plastik birleştirme parçaları). Bu parçalar temizleme sırasında sıcaklık değişimine maruz kaldıklarında, genişleme ve daralma yaptığı için su girişine sebep olabilecek küçük hava boşlukları oluşturur.

Öte yandan tamamen plastikten yapılmış fotoelektrik sensörlerde, plastikten plastiğe birleştirme parçaları ultrasonik olarak kaynaştırılarak tek parça haline getirilir. Bu işlem, sensör penceresinin yerinden çıkma riskini azaltır ve sensörün su girişine karşı daha dayanıklı olmasını sağlar.