Makine Emniyeti: Risk Analizi Nedir ve Neden Önemlidir?

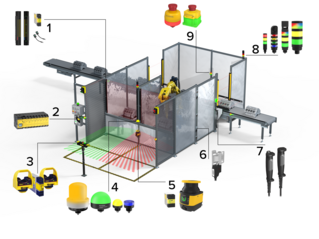

Görsel: Risk analizi, tehlikeleri en aza indirgemek için gerekli stratejileri belirlemeye yardımcı olur.

Özet: Makina emniyeti dahilinde, belirli bir makina veya prosesteki olası tehlikeleri belirlemek, belgelemek, ortadan kaldırmak veya azaltmak için risk değerlendirmesi yapılır. Risk analizini planlarken standartları referans almak her zaman en iyisidir; bununla birlikte bazı soruların yanıtlarını burada bulabilirsiniz.

Bu makale yalnızca eğitim amaçlıdır ve yayınlandığı tarih itibariyle doğrudur. Banner olarak, emniyet önlemlerini uygulamadan önce, uygulamanız hakkında bir iş güvenliği uzmanına danışmanızı öneriyoruz.

S: Risk analizi nedir?

Nihai olarak risk analizi, şunları belirlemenize yardımcı olan bir işlemdir:

- Potansiyel tehlikeler

- Tehlikelerin potansiyel önem derecesi

- Tehlikelere maruz kalma sıklığı

- Tehlikeleri en aza indirgemek ve zarar görmeyi önlemek için uygulanacak stratejiler

Bu işlem tüm emniyet sorunlarına hızlı bir şekilde çözüm sunmaz ve %100 kazasız iş yeri garantisi de sağlamaz. Daha çok, iş yerindeki riskleri belgelemek, azaltmak ve bir eylem planı geliştirmek için kullanılan teşhis yöntemidir.

Risk analizinde atılması gereken adımlar nelerdir?

Risk analizinde atılması gereken temel adımlar şunları içerir:

- İş yerindeki görevleri ve bunlarla bağlantılı olabilecek tehlikeleri tanımlama

- Zararın olasılığını ve şiddetini değerlendirme

- Tehlikenin ortadan kaldırılması ya da korunma yöntemlerinin kullanılmasıyla zarar riskinin azaltılması

- Süreci ve sonuçları belgelemek.

Risk değerlendirme süreci ve oluşturulan belgeler sayesinde, makine imalatçısı ve işveren, emniyetli bir işyeri ve kaliteli ürünler sağlama konusunda gerekli özeni gösterdiğini ispatlayabilir.

Soru: Hangi standartlara uyulmalıdır?

Pek çok standart bulunur! Bunlar arasında:

- ANSI / RIA R15.06 -1999, Endüstriyel Robotlar ve Robot Sistemleri için Emniyet Gereksinimleri

- ANSI B11 TR3, Risk Analizi ve Risk Azaltma

- ISO 14121(EN 1050), Risk Analizi Esasları

- OSHA 3071 İş Tehlike Analizi

- IEC 812 FMEA

Ayrıca, risk değerlendirme sürecini ve belirli emniyet ekipman kategorilerini özetleyen EN 1050 ve ISO 13849-1'e bakınız.

Standartlar, takip edildiği taktirde iyi kararlar alınması ve kaynakların daha verimli kullanılması ile sonuçlanacak olan risk analizi sürecinde tutarlı bir stratejiye sahip olmaya yardımcı olur.

OSHA belirli bir standardı onaylıyor mu?

OSHA (Occupational Safety and Health Administration) bir yönerge sağlamaz ancak amacı belirler. Endüstride bilinen risk azaltıcı yöntemlerin, mümkün olduğu her zaman ve her durumda uygulanması beklenir.

Risk analizi yapmaktan kim sorumludur?

ABD'de, Risk Analizini tanımlayan B100.0 2010 ve RIA 15.06 2012 gibi ANSI (American National Standards Institute) standartlara göre, emniyet önlemleri konusunda hem makina tedarikçisi hem de kullanıcısı sorumludur.

OSHA, bir risk analizi yapılmasını ve analizin bir risk azaltma planı uygulaması içermesini ısrarla tavsiye eder ve tüm işlemlerin durum tespiti adına tam olarak belgelenmesinin bir gereklilik olduğunu belirtir.

AB'de, öncelikle makine tedarikçisi emniyetli bir makinanın sevk edilmesinden sorumludur. Bu yüzden temel risk analizini yürütenler genel olarak makina tedarikçileri olacaktır.

Risk analizi sürecine kimler katılmalıdır?

Farklı ve saygı duyulan bir grup personel seçin. Operatörler, bakım, elektrik, makine mühendisleri, vardiya amirleri, üretim yöneticileri, sağlık ve emniyet profesyonellerinin tümü potansiyel aday olabilirler. Kaynak atama sorumluluğunu üstlenen bir şirket görevlisi tarafından, bu kişilere yetki verilmelidir. Yönetim, süreci geçerli hale getirmek için belirlenen kişilere etkili bir şekilde liderlik yapmalıdır.

Risk analizini yapmak için bir danışman işe alınabilir mi?

Danışmanlar, risk analizi sürecine büyük ölçüde güç katabilir, ancak personel emniyetine ilişkin nihai sorumluluk hala işverene aittir. Bu nedenle çalışanlar, tehlikeleri tanımak ve uygun davranmak için eğitilmelidir.

Risk analizi ne zaman yapılmalı?

İdeal olarak risk analizi, değişiklikler yapılırken, özellikle yeni makina veya sistemler kurulduğunda, yeni görevler eklendiğinde veya yeni bir rutin planlandığı durumda gerçekleştirilmelidir. Yeni prosesleri eklerken, hangi görevlerin tehlike olasılığı yarattığını değerlendirin.

Değerlendirilmesi gereken hususlar nelerdir?

Sadece potansiyel tehlikeler değil, her şey değerlendirilmelidir. Çalışma ortamına, ergonomisine, gürültüye vb. durumlara bakın. Unutmayın, bir ihlal ya da hukuki dava olması durumunda, risk analizinin ilgili tehlike için yeterli olduğunun gösterilmesi gerekir.

Bu süreç nasıl başlatılmalı?

Yapılacak ilk şey, risk analizinin amacının tehlikeden arınmış bir iş yerine sahip olduğunu açıklayarak, ön hat çalışanlarının desteğini sağlamaktır. Her çalışanın kendi güvenliğinden sorumlu olduğu vurgulanmalıdır. Tehlikeleri bildirmek çalışanların sorumluluğundadır.

Korunması zor olan tehlikeli makinalarda yaralanma riskini azaltmak için neler yapılabilir?

Tasarım açısından uygulanabilir olanı yapın. Tehlikenin ortadan kaldırılamadığı veya kontrol edilemediği tüm görevler için koruma önlemlerinin uygulanmasını, kişisel koruyucu ekipman kullanılmasını sağlayın, genel tehlike farkındalığı seviyesini yükseltin ve güvenli çalışma prosedürleri geliştirin. Sonuç, kabul edilebilir bir risk seviyesine ulaşmak olmalıdır.

Riskler nasıl önceliklendirilmelidir?

Her zaman, ilk öncelik en yüksek riske sahip tehlikeye verilmelidir. Ergonomik bir çalışma istasyonu, korumasız bir presten daha az önceliğe sahiptir.

Hangi tehlikelerin diğerlerinden daha kötü olduğu nasıl tespit edilir?

Endüstriyel risk analizi modelleri bu sürece yardımcı olmak için tasarlanmıştır.

Risk analizi hangi sektörlerde kullanılıyor?

Risk analizi, işyeri kazalarının en aza indirgenmesi ve ürün kalitesi ile performansının kritik olduğu pek çok farklı sektörde yapılmaktadır. Bu sektörlerden bazılarında risk değerlendirme sürecini standart hale getirmek için çalışmalar yürütülmüştür. Bunlardan bazıları:

- Metal şekillendirme/kesme

- Medikal cihazlar

- Robotik

- Sigorta

- Havacılık

- Yarı İletken

- Taşımacılık

Küçük şirketlerin risk analizi sonuçlarını kaydetmeleri gerekiyor mu?

Evet, tüm şirketlerin ölçeklerinden bağımsız olarak gerçekleştirdikleri risk analizlerini tam olarak belgelemesi önerilir. Emniyetle ilgili bir olay meydana gelmesi durumunda, bu belgelendirme risk analizinin düzgün bir şekilde yapıldığını ve gerekli tüm risk azaltma stratejilerinin yürürlüğe konduğunu göstermek için kullanılabilir.

OEM'lerin risk analizi gerçekleştirmesi gerekiyor mu?

Evet. Ekipmanın mümkün olan her makul, öngörülebilir kullanım veya yanlış kullanımı ile bağlantılı riskleri göz önüne almak, bu riskleri planlı olarak engellemek veya en aza indirmek olası asgari sorumluluk dahilindedir. Ekipmanın çalışmasıyla ilgili herhangi bir kalan risk varsa OEM'lerin, müşterilerinin bunun farkında olmalarını sağlaması gerekir.

Son kullanıcı, ek güvenlik önlemleri ve gözetim, uyarı işaretleri ve eğitim de dahil olmak üzere idari önlemlerle tanımlanan diğer riskleri azaltmalıdır.

Risk analizinin doğruluğu nasıl teyit edilir?

Genel olarak, bir sektör tarafından oluşturulan tüm minimum gerekliliklerin karşılanması veya aşılmış olması, sonuçların periyodik olarak gözden geçirilmesi ve onaylanması durumunda risk analizi doğru sayılabilir.

Başka ülkelerdeki standartlara uyumdan nasıl emin olabilirim?

ISO (International Organization for Standardization) standartları çoğu ülke tarafından benimsenmiştir. İyi bir risk analizi gerçekleştirdiyseniz çoğu ülke standartları karşılanacaktır.

Risk analizi emniyet programının neresinde yer alır?

Risk analizi, OSHA'nın önerilen emniyet programı kuralında emniyet programının beş temel unsurunun ikincisi olarak listelenmiştir. Yönetim liderliği ve çalışan katılımından hemen sonra gelir.

FMEA nedir?

Hata Türleri ve Etki Analizi (FMEA, Failure Mode and Effect Analysis), risk analizi gerçekleştirmekte kullanılan belirli bir prosedürdür. Tehlikeleri tanımlarken, bazen tehlikeyi kontrol eden ya da insanları tehlikeye karşı koruyan bileşenlere sistematik bir şekilde bakmak gerekir. Valfler yavaşlar, frenler aşınır, mekanik kapı anahtarları bozulabilir vb. Bu gibi ürünler emniyet amaçlı kullanılıyorsa, arıza modları ve emniyet üzerindeki etkileri analiz edilmelidir.

Bu makale yalnızca eğitim amaçlıdır ve yayınlandığı tarih itibariyle doğrudur. Banner olarak, emniyet önlemlerini uygulamadan önce, uygulamanız hakkında bir iş güvenliği uzmanına danışmanızı öneriyoruz.

İlgili Ürünler

İlgili Makaleler

Risk Analizi Nedir ve Neden Önemlidir?

Risk analizini planlarken standartları referans almak her zaman en iyisidir; bununla birlikte bazı soruların yanıtlarını burada bulabilirsiniz.

Endüstriyel Güvenlik Kontrolörü Nasıl Seçilir

Endüstriyel bir güvenlik kontrolörü seçerken aramanız gereken 5 özelliği öğrenmek için makaleyi okuyun.

Genel Makina Emniyeti Cihazları

Genel Makina Emniyeti Cihazları