4 solutions d'éclairage pour une production au plus juste (Lean Manufacturing) dans l'industrie pharmaceutique

par Mark Lampert

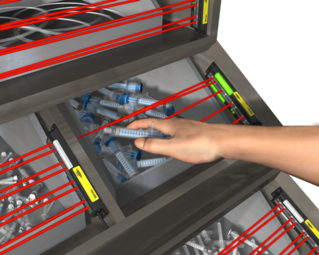

Image : Capteurs d'aide au choix pour améliorer l'efficacité et la précision dans les applications de préassemblage

Résumé : La production au plus juste, ou « Lean Manufacturing », cherche à réduire le gaspillage de temps et de ressources dans toute l'usine. Cet article décrit plusieurs solutions d'éclairage destinées à améliorer l'efficacité et réduire le gaspillage tout en garantissant la qualité des produits et le respect des exigences de la FDA dans l'industrie pharmaceutique.

Contexte et catalyseurs

Grande tendance du secteur pharmaceutique, le « Lean Manufacturing » vise à utiliser le temps et les ressources de façon aussi efficace que possible afin de réduire le gaspillage et se concentrer sur les activités à valeur ajoutée. Toutefois, il existe de nombreux processus de production pharmaceutique où le gaspillage des ressources et les pertes de temps sont fréquents. Par exemple, des procédures de vérification de défauts et de contrôle qualité inefficaces peuvent se traduire par une contamination et un rappel des produits, ce qui entraîne un gaspillage des matériaux et des pertes de temps au niveau de la production. En outre, la communication dans l'usine peut prendre du temps et utiliser de nombreuses ressources en l'absence d'une solution en place pour l'optimiser.

Des solutions d'éclairage pour optimiser les processus

Une solution à long terme au problème de gaspillage doit permettre aux fabricants d'améliorer l'efficacité à court terme mais aussi de tirer un enseignement des inefficiences pour apporter des modifications basées sur des données aux fins d'amélioration continue. Les quatre exemples suivants montrent comment des solutions d'éclairage permettent d'améliorer l'efficacité en résolvant les problèmes de gaspillage de temps et de ressources courants dans la fabrication pharmaceutique.

1. L'éclairage d'inspection permet de réduire le gaspillage de matériaux et les délais de production

La fabrication fiable de produits pharmaceutiques exige des contrôles stricts et complets. Il est essentiel d'identifier la présence de particules ou de substances étrangères de toute taille. Ce contrôle est souvent réalisé par des inspections manuelles dans la mesure où des systèmes d'inspection automatisés ne sont pas toujours possibles. Mais même les inspections manuelles sont sujettes à erreur, surtout si les conditions d'éclairage ne sont pas idéales.

La plupart de ces particules étant extrêmement petites, l'éclairage des postes d'inspection doit être lumineux et très homogène pour permettre aux opérateurs de vérifier de façon efficace la qualité des produits (par exemple pour vérifier l'absence de contaminants sur une poche pour perfusion ou un flacon en verre). Les ampoules fluorescentes ont tendance à papilloter en cas de fluctuation de tension, ce qui peut compromettre la précision de l'inspection, et elles doivent en outre être souvent remplacées. À l'inverse, un éclairage à LED puissant et homogène permet aux opérateurs de détecter des particules minuscules de façon fiable et efficace, ce qui améliore le contrôle qualité et réduit le risque de gaspillage en matériaux et en temps.

Pour en savoir plus, lisez notre récent exemple de réussite qui explique comment des éclairages à LED améliorent le contrôle qualité pour les produits pharmaceutiques liquides.

Image : Inspection des poches pour perfusion pour identifier des particules

2. Les capteurs d'aide au choix réduisent le risque d'erreur d'assemblage

Les processus d'assemblage peuvent être également optimisés par des solutions d'éclairage. Par exemple, dans les applications de préassemblage, il est important d'inclure toutes les pièces correctes dans chaque kit et des erreurs peuvent se produire si le kit comporte un nombre important de pièces ou si l'opérateur est distrait. Pour limiter le risque d'erreur (pièces manquantes ou en double), des capteurs d'aide au choix peuvent être raccordés à un contrôleur de processus programmé avec la séquence d'assemblage correcte afin de guider l'opérateur dans la sélection des pièces appropriées selon l'ordre requis.

Au moment où l'opérateur prend une pièce selon une séquence précise et interrompt le faisceau, le capteur détecte que la pièce a été prélevée et envoie un signal de sortie au contrôleur. Le contrôleur vérifie ensuite si la pièce correcte a été prélevée et signale au capteur d'aide au choix installé sur le casier suivant (dans l'ordre de prélèvement) de s'allumer. Si l'opérateur passe la main dans un casier qui n'est pas prévu par la séquence, le système peut également être configuré pour signaler à l'opérateur qu'il a saisi une pièce dans le mauvais casier.

Un système d'aide au choix optimise l'efficacité des tâches en simplifiant la formation requise pour effectuer le travail, en améliorant le contrôle qualité (aucune pièce manquante) et en réduisant les tâches à refaire et les inspections. Par ailleurs, il permet une reprise du travail plus rapide après une interruption suite à une pause ou autre arrêt.

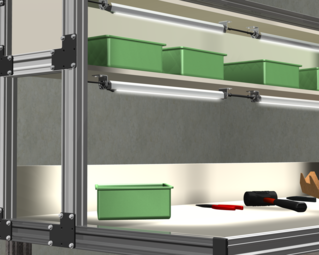

3. Des voyants d'indication améliorent la communication dans l'usine visuelle

La communication dans l'usine pharmaceutique peut également être une source de perte de temps et l'usine visuelle peut faciliter grandement la communication. Par exemple, des voyants d'indication peuvent être utilisés pour communiquer des informations d'état de l'environnement, par exemple la température et l'humidité des salles propres. Ainsi, un voyant vert indique que les paramètres de la salle sont dans les limites normales, jaune qu'ils approchent du seuil et rouge qu'ils ont dépassé les limites de contrôle. Le personnel est immédiatement averti des salles nécessitant une attention.

De la même manière, les voyants d'indication peuvent servir de guides visuels pour signaler qu'une assistance est requise sur les machines. Les voyants peuvent, par exemple, être configurés pour indiquer qu'une machine nécessite une intervention (par exemple un réapprovisionnement en étiquettes). L'utilisation des voyants d'indication simplifie le signalement des problèmes et permet de les résoudre rapidement pour reprendre un fonctionnement normal.

Image : Voyants d'indication de salle propre

4. Des voyants connectés via une liaison sans fil améliorent l'efficacité globale de l'équipement

Pour optimiser les processus dans l'usine pharmaceutique, les opérateurs des machines doivent déterminer facilement et rapidement l'état des machines. Des colonnes lumineuses équipées de fonctions de communication sans fil offrent une indication visuelle d'un événement afin de pouvoir intervenir immédiatement. En outre, elles peuvent transmettre des alertes sans fil aux opérateurs situés en dehors du champ de vision. De cette façon, les problèmes de fonctionnement sont identifiés et résolus immédiatement, que l'opérateur de la machine soit présent ou non pour voir le voyant d'indication visuel.

En outre, la transmission sans fil des données de la machine peut ensuite être stockée pour l'enregistrement et l'analyse des données à long terme, une capacité essentielle de l'Internet industriel des objets (IIoT) . En d'autres termes, les opérateurs peuvent réagir plus rapidement aux alertes et il est aussi possible d'enregistrer un historique des alertes qui sera analysé hors ligne afin d'être utilisé dans les calculs de l'efficacité globale de l'équipement. Ces données peuvent également être utilisées pour la maintenance prédictive , ce qui permet d'économiser du temps et de l'argent.

À propos de l’auteur

Mark Lampert est directeur du développement commercial pour l’industrie pharmaceutique chez Banner Engineering. Mark travaille dans le secteur de l’automatisation industrielle depuis 1996 et travaille chez Banner depuis 1999. Mark est titulaire d’une licence en génie mécanique de l’Université du Minnesota et d’un MBA de la Carlson School of Management de l’Université du Minnesota.

Pour plus d’informations

Pour en savoir plus, contactez l'un de nos experts ou inscrivez-vous ci-dessous pour recevoir les futures mises à jour.

Produits présentés

Articles connexes

Lean Manufacturing : 4 solutions d'éclairage pour l'industrie pharmaceutique

Cet article décrit plusieurs solutions d'éclairage destinées à améliorer l'efficacité et réduire le gaspillage tout en garantissant la qualité des produits et le respect des exigences de la FDA dans l'industrie pharmaceutique.

L'usine intelligente : les capacités de l'IIoT pour les fabricants

Cet article présente trois fonctions IIoT essentielles de l'usine intelligente : la surveillance à distance, la maintenance prédictive et l'optimisation des processus.

Calculateur lux/lumens : de quel éclairement avez-vous besoin ?

Utilisez notre calculateur de lumens/lux pour déterminer la quantité de lumière nécessaire à votre application d’éclairage industriel.

Éclairage pour la fabrication : les coûts de possession

Les LED sont-elles adaptées à votre application ? Découvrez les coûts de possession de l'éclairage dans les environnements de production.