Sécurité des machines : Qu'est-ce qu'une étude de risques et pourquoi est-elle importante ?

Image : Une étude de risques permet d'identifier les stratégies nécessaires pour minimiser les risques.

Résumé : Dans le domaine de la sécurité des machines, une étude de risques permet d'identifier, de documenter, d'éliminer ou de réduire les risques liés à une machine ou un processus spécifique. Bien qu'il soit toujours préférable de s'en référer aux normes lorsque vous planifiez une étude de risques, voici quelques réponses à des questions régulièrement posées.

Notez que cet article est proposé à titre d'information seulement et qu'il était correct au moment de sa publication. Banner recommande de s'adresser à un professionnel de la sécurité concernant votre application spécifique avant d'implémenter des mesures de sécurité.

Q : Qu'est-ce qu'une étude de risques ?

Une étude de risques est une procédure qui a pour but d'identifier :

- les risques potentiels ;

- la gravité potentielle des risques ;

- la fréquence de l'exposition aux risques ;

- les stratégies à implémenter pour limiter les risques et éviter les dommages.

Cette procédure ne représente pas une solution miracle à tous les problèmes de sécurité ni la garantie d'un environnement de travail complètement sûr. Elle s'apparente plus à un diagnostic des risques et à des préceptes de sécurité destinés à documenter le risque sur le lieu de travail, à déterminer un niveau acceptable de risque ainsi que les mesures à prendre pour les limiter.

Q: Comment se déroule une étude de risques ?

L'étude de risques comporte plusieurs étapes fondamentales, à savoir :

- Identification des tâches et des risques associés sur le lieu de travail

- Évaluation de la probabilité et de la gravité des blessures

- Réduction du risque de blessure par l'élimination du danger ou l'emploi de méthodes de protection

- Documentation de la procédure et des résultats

Le fabricant d'une machine et un employeur peuvent, au moyen d'une étude de risque et de la documentation afférente, démontrer qu'ils ont fait preuve de la diligence requise pour offrir un lieu de travail sûr et un produit de qualité.

Q : Quelles normes doivent être respectées ?

Il existe de nombreuses normes à respecter, dont les suivantes :

- ANSI/RIA R15.06 - Safety Requirements for Industrial Robots and Robot Systems (Exigences de sécurité pour les robots et systèmes robotisés industriels)

- ANSI B11 TR3 - Risk Assessment and Risk Reduction (Évaluation et réduction des risques)

- ISO 14121 (EN 1050) - Principes d'appréciation du risque

- OSHA 3071 - Job Hazard Analysis (Analyse des risques liés au travail)

- CEI 812 - Procédure d'analyse des modes de défaillances et de leurs effets (AMDE)

Il faut aussi se référer aux normes EN 1050 et ISO 13849-1 qui décrivent la procédure d'évaluation des risques et les catégories spécifiques d'équipements de sécurité.

Les normes contribuent à définir une stratégie ou approche cohérente en matière d'évaluation des risques, qui, si elle est respectée, peut favoriser la prise de décisions plus éclairées et une utilisation plus efficace des ressources.

Q : L'OSHA avalise-t-il une norme spécifique ?

L'OSHA (Occupational Safety and Health Administration) ne propose pas de règlement mais plutôt un objectif, à savoir que des méthodes de réduction des risques reconnues par le secteur seront appliquées dans tous les cas et partout où cela est possible.

Q : Qui est responsable de la réalisation d'une étude de risques ?

Aux États-Unis, les normes de l'ANSI (American National Standards Institute) qui définissent l'évaluation des risques, par exemple B100.0 2010 et RIA 15.06 2012, exigent que le fournisseur de la machine et l'utilisateur assument la responsabilité de la sécurité.

L'OSHA recommande vivement de réaliser une étude de risques qui inclut en outre l'implémentation d'un plan de réduction des risques et une documentation complète visant à prouver la diligence raisonnable.

Dans l'UE, c'est le fournisseur de la machine qui doit principalement garantir l'expédition d'une machine sûre. Il est généralement responsable de l'étude de risques de base.

Q : Qui doit participer à l'étude de risques ?

Formez une équipe multifonctionnelle composée de personnes qualifiées et respectées. Les opérateurs, les techniciens de maintenance, les électriciens et les mécaniciens, les chefs d'équipe, les superviseurs de production ainsi que les professionnels de la santé et de la sécurité sont autant de candidats potentiels. Ces personnes doivent être désignées par un membre de la direction responsable de l'affectation des ressources. La direction doit fournir un encadrement visible pour que ce processus soit crédible.

Q : Est-il possible de faire appel aux services d'un consultant pour réaliser une étude de risques ?

Des consultants compétents peuvent améliorer sensiblement l'étude de risques mais la responsabilité ultime de la sécurité du personnel revient à l'employeur. Le personnel doit être également formé à identifier les risques et agir en conséquence.

Q : Quand faut-il effectuer une étude de risques ?

Idéalement, il faut réaliser une étude de risques chaque fois que des changements sont introduits, par exemple de nouveaux systèmes ou machines, de nouvelles tâches ou routines. Lorsque vous ajoutez des nouveaux processus, identifiez les tâches susceptibles de créer un danger potentiel.

Q : Quels éléments doivent être évalués ?

Tout doit être évalué et pas seulement les risques potentiels. Examinez l'environnement de travail, l'ergonomie, le bruit, etc. Souvenez-vous qu'en cas d'infraction ou de litige, il doit être possible de démontrer que l'étude de risques était suffisante pour le risque en question.

Q : Par quoi faut-il commencer ?

La première étape consiste à obtenir l'adhésion du personnel de première ligne en expliquant que le but d'une étude de risques est de mettre en place un environnement de travail sûr et sans risques. Il faut souligner que chaque employé est responsable de sa propre sécurité et qu'il incombe à chacun d'eux de signaler tout risque identifié.

Q : Que peut-on faire pour réduire le risque de blessure sur des machines dangereuses difficiles à protéger ?

Faire tout ce qui est réalisable du point de vue de la conception : mettre en place des dispositifs de protection, utiliser des équipements de protection personnels, sensibiliser le personnel au risque et développer des procédures de travail sécurisées pour toutes les tâches où il n'est pas possible d'éliminer ou de contrôler le risque. Le résultat final doit permettre d'atteindre un niveau acceptable de risque.

Q : Comment établir la priorité des risques ?

La priorité doit toujours être donnée au risque le plus dangereux. Un poste de travail ergonomique est moins prioritaire qu'une presse non protégée.

Q : Comment déterminer les risques les plus graves ?

Il existe des modèles d'évaluation des risques sectoriels conçus pour faciliter ce processus.

Q : Quelles industries utilisent les études de risques ?

Les études de risques sont réalisées dans de nombreux secteurs où les accidents de travail doivent être limités et où la qualité du produit et les performances sont importantes. Certaines industries se sont efforcées de mettre en place un processus normalisé d'évaluation des risques :

- Façonnage/découpe des métaux

- Appareils médicaux

- Robotique

- Assurance

- Aérospatial

- Semi-conducteur

- Transports

Q : Les petites entreprises doivent-elles documenter les résultats d'une étude de risques ?

Oui, il est fortement recommandé que toutes les sociétés, indépendamment de leur taille, documentent en détail toutes les études de risques auxquelles elles se livrent. Si un incident lié à la sécurité se produit, cette documentation permet de démontrer que l'entreprise a effectué une étude de risques correcte et que toutes les stratégies de limitation des risques nécessaires ont été mises en place.

Q : Les OEM doivent-ils réaliser une étude de risques ?

Oui. La responsabilité minimum consiste à prendre en compte les risques associés à toutes les utilisations et/ou mauvaises utilisations raisonnablement prévisibles de l'équipement et d'éliminer ces risques ou de les limiter lorsque c'est possible. Les OEM ont une responsabilité envers leurs clients, à savoir de les informer de tout risque résiduel associé au fonctionnement/utilisation de l'équipement.

L'utilisateur final doit réduire tout risque additionnel identifié par la mise en place de dispositifs de protection supplémentaires et de mesures administratives, par exemple la supervision, des formations et des panneaux d'avertissement.

Q : Comment vérifier l'exactitude d'une étude de risques ?

En général, une étude de risques est considérée comme étant exacte s'il est possible de démontrer que toutes les exigences minimales établies par un secteur ont été satisfaites ou dépassées et que ces résultats sont régulièrement réévaluées et confirmés.

Q : Comment être certain de sa conformité avec les normes d'autres pays ?

La plupart des pays ont adopté les normes ISO (International Organization for Standardization). Si vous avez réalisé une étude de risques correcte, elle répondra aux normes en vigueur dans la plupart des pays.

Q : Où une étude de risques intervient-elle dans le programme de sécurité ?

Dans les recommandations de l'OSHA relatives au programme de sécurité, l'étude de risques est le deuxième des cinq volets de base d'un programme de sécurité. Elle suit directement le leadership en gestion et la participation des employés.

Q : Qu'est-ce qu'une AMDE ?

Une analyse des modes de défaillance et de leurs effets (AMDE) est une procédure spécifique destinée à réaliser une analyse des risques. Lorsque vous identifiez les risques, il est parfois nécessaire d'examiner systématiquement les composants qui contrôlent le danger ou protègent le personnel contre ce danger. En effet, les soupapes ralentissent, les freins s'usent, les interrupteurs de porte mécaniques tombent en panne, etc. Si vous devez compter sur ces composants pour garantir la sécurité, il faut analyser les modes de défaillance et leurs effets sur la sécurité.

Cet article est proposé à titre d'information seulement et était correct au moment de sa publication. Banner recommande de s'adresser à un professionnel de la sécurité concernant votre application spécifique avant d'implémenter des mesures de sécurité.

Pour plus d’informations

Pour en savoir plus sur la sécurité des machines, contactez l'un de nos experts ou inscrivez-vous ci-dessous pour recevoir les futures mises à jour.

Produits présentés

Articles connexes

Offre de produits de sécurité

Common Machine Safety Devices

Qu'est-ce qu'une étude de risques et pourquoi est-elle importante ?

Bien qu'il soit toujours préférable de s'en référer aux normes lorsque vous planifiez une étude de risques, voici quelques réponses à des questions régulièrement posées.

Comment choisir un contrôleur de sécurité industriel

Lisez l'article pour connaître les 5 caractéristiques à rechercher lors du choix d'un contrôleur de sécurité industriel.

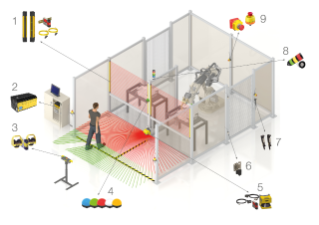

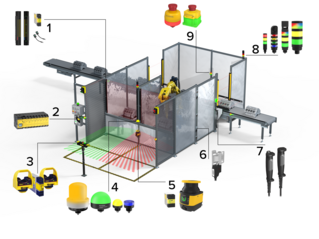

Infographie : 9 dispositifs de sécurité courants pour les machines

Dispositifs de sécurité communs aux machines