4 Formas de Soluciones de Iluminación que Ayudan a la Industria Farmacéutica

por Mark Lampert

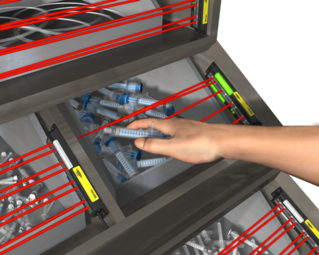

Imagen: Los sensores Pick-to-Light aumentan la eficiencia y la precisión en las aplicaciones de armado de kits

Síntesis: La fabricación lean busca reducir el tiempo y los recursos perdidos en toda la fábrica. Este artículo describe varias maneras en que el tipo adecuado de iluminación industrial puede ayudar a aumentar la eficiencia y reducir el desperdicio de materiales, al tiempo que garantiza la calidad del producto y el cumplimiento con las regulaciones de la FDA en la industria farmacéutica.

Antecedentes y Factores de Conducción

Una gran tendencia en la industria farmacéutica, los principios lean enfatizan el uso del tiempo y los recursos de la manera más eficiente posible para reducir el desperdicio y concentrarse en actividades de valor agregado. Sin embargo, hay muchas maneras en que el tiempo y los recursos pueden ser desperdiciados en la fábrica farmacéutica. Por ejemplo, los procedimientos ineficaces de prueba de errores y de inspección de la calidad pueden resultar en la contaminación del producto y en los retiros, lo que provoca tanto desperdicio de material como pérdida de tiempo de producción. Además, la comunicación en toda la fábrica puede gastar tiempo y recursos significativos a menos que haya una solución en el lugar para agilizar los mensajes.

Cómo las Soluciones de Iluminación Soportan Procesos Esbeltos

Una solución a largo plazo al reto de los residuos debe permitir a los fabricantes no sólo aumentar la eficiencia a corto plazo, sino también aprender de las ineficiencias y hacer ajustes basados en datos para la mejora continua. Los siguientes son cuatro ejemplos de cómo las soluciones de iluminación pueden ayudar a aumentar la eficiencia mediante el tratamiento de las fuentes comunes de pérdida de tiempo y recursos en la fabricación de productos farmacéuticos.

1. La iluminación de inspección ayuda a reducir el desperdicio de materiales y el tiempo de producción

La fabricación confiable de productos farmacéuticos requiere inspecciones exhaustivas. Es extremadamente importante identificar partículas o sustancias extrañas de cualquier tamaño para evitar la contaminación y el retiro del producto. A menudo esto se logra mediante inspecciones visuales humanas, ya que los sistemas de inspección automatizados no siempre son factibles. Pero incluso las inspecciones manuales son propensas a error, especialmente si las condiciones de iluminación no son ideales para la verificación visual.

Dado que muchas de las partículas son extremadamente minúsculas, es importante tener una iluminación brillante y altamente uniforme en las estaciones de inspección para que los operadores puedan verificar efectivamente la calidad de los productos (por ejemplo, confirmar que no hay contaminantes presentes en una bolsa intravenosa o un vial de vidrio). Las bombillas fluorescentes tienden a parpadear debido a cambios en la intensidad, lo que podría comprometer la precisión de la inspección y debe cambiarse con frecuencia. Por el contrario, las luces LED brillantes y uniformes, permiten a los operadores detectar partículas confiable y eficientemente, mejorando el control de calidad y reduciendo el riesgo de pérdida de tiempo y materiales.

Para más información, vea nuestro reciente caso de éxito que demuestra cómo las luces LED ayudan a mejorar el control de calidad de los productos farmacéuticos líquidos..

Imagen: Inspección de partículas en bolsas IV

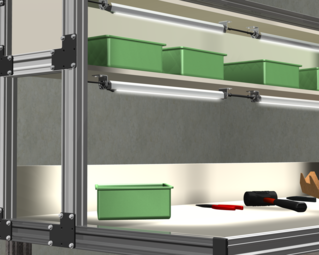

2. Los Sensores Pick-to-Light Reducen el Riesgo de Error en el Montaje

Los procesos de montaje también se pueden simplificar con el uso de la luz. Por ejemplo, en las aplicaciones de armado de kits, es importante incluir todas las partes correctas en cada kit, y los errores pueden ocurrir si hay muchas partes diferentes para recordar o si un operador se distrae. Para reducir el riesgo de error (como piezas saltadas o duplicadas), los sensores pick-to-light pueden ser conectados con un controlador de procesos programado con la secuencia de montaje correcta para guiar al ensamblador a las partes correctas en el orden correcto.

A medida que el ensamblador toma una parte en secuencia y rompe el haz, el sensor detecta que la parte fue retirada y envía una señal de salida al controlador. A continuación, el controlador verifica si se ha tomado la parte correcta y el controlador señala el sensor de selección a luz del siguiente contenedor en la secuencia de selección para que se ilumine. Si el ensamblador llega a un contenedor fuera de secuencia, el sistema también puede configurarse para señalar al ensamblador que se ha producido una selección incorrecta.

Un sistema pick-to-light aumenta la eficiencia de la tarea al simplificar la capacitación en el trabajo, aumentar el control de calidad (sin piezas omitidas) y reducir la necesidad de reelaboraciones e inspecciones. También acelera la reanudación del trabajo después de los descansos y otras distracciones.

3. Las Luces Indicadoras Simplifican la Comunicación en la Fábrica Visual

La comunicación a través de la fábrica farmacéutica también puede ser una fuente de tiempo perdido, y la fábrica visual permite que la comunicación se produzca sin problemas. Por ejemplo, las luces indicadoras pueden usarse para indicar información de estado ambiental para habitaciones limpias como la temperatura y la humedad actuales. Por ejemplo, verde indica que la habitación está dentro de los límites normales, amarillo indica cerca del umbral y rojo indica que la habitación está fuera de los límites de control. Esto permite a los empleados identificar inmediatamente las habitaciones que necesitan atención.

Las luces indicadoras pueden usarse igualmente como guía visual cuando se necesita asistencia en las máquinas. Por ejemplo, las luces pueden configurarse para indicar cuándo una máquina requiere una acción (como rellenar etiquetas). El uso de luces indicadoras simplifica la comunicación de problemas y permite abordar los problemas rápidamente para que el funcionamiento normal pueda reanudarse.

Imagen: Luces indicadoras para el estado de una sala limpia

4. Las Luces de Conexión Inalámbrica Permiten la Efectividad General del Equipo (OEE por sus siglas en inglés)

Para garantizar procesos eficientes en toda la fábrica farmacéutica, los operadores de máquinas deben determinar rápida y fácilmente el estado de las máquinas. Las torretas de luz equipadas con capacidades de comunicación inalámbrica muestran una indicación visual de un evento para una acción inmediata; además, pueden transmitir alertas inalámbricas a operadores fuera del alcance visual. Esto ayuda a asegurar que los problemas operacionales se identifican y resuelven inmediatamente, independientemente de si el operador de la máquina está físicamente presente para ver el indicador visual.

Además, la transmisión inalámbrica de los datos de la máquina puede almacenarse o registrarse y analizarse a largo plazo, una capacidad crítica del Internet Industrial de las Cosas (IIoT) . En otras palabras, no sólo los operadores pueden responder a las alertas rápidamente a medida que ocurren, sino que un historial de alertas también puede ser almacenado y analizado fuera de línea para su uso en los cálculos de OEE (Overall Equipment Effectiveness). Estos datos también pueden utilizarse para el mantenimiento predictivo de , con el consiguiente ahorro de costes y tiempo.

Sobre el autor

Mark Lampert es el Director de Desarrollo Empresarial para la industria farmacéutica de Banner Engineering. Mark lleva en el sector de la automatización industrial desde 1996 y en Banner desde 1999. Mark es licenciado en Ingeniería Mecánica por la Universidad de Minnesota y posee un MBA por la Carlson School of Management de la misma universidad.

Para Más Información

Para Más Información, contacte a uno de nuestros expertos o regístrese para obtener futuras actualizaciones.

Productos Destacados

Artículos Relacionados

Calculadora de Lux/Lúmenes: ¿Cuánta Luz Necesita?

Utilice nuestra calculadora de lux/lúmenes para determinar cuánta luz se necesita para su aplicación de iluminación industrial.

Manufactura Esbelta: 4 Soluciones de Iluminación para la Industria Farmacéutica

Este artículo describe varias maneras en que la iluminación puede ayudar a aumentar la eficiencia y reducir los desperdicios al tiempo que garantiza la calidad del producto y el cumplimiento de la FDA en la industria farmacéutica.

Las 5 tendencias más candentes en automatización industrial para 2017

Póngase al día con nuestros artículos más populares de 2017 y vea qué tendencias hay en la automatización industrial.

Iluminación para la fabricación: los costes de propiedad

¿Son los LED adecuados para su aplicación? Conozca los costes de propiedad de la iluminación en entornos de fabricación.