Histórias de Sucesso do Setor Automotivo

-

Sensor de Temperatura Detecta Fios de Desembaçamento [História de Sucesso]

Sensor de Temperatura Detecta Fios de Desembaçamento [História de Sucesso]

Um fabricante de automóveis estava rejeitando a remessa de um fornecedor de conjuntos de janela traseira devido a defeitos nas grades de desembaçamento. O procedimento de teste existente do fornecedor media a absorção elétrica em todo o sistema de aquecimento para detectar uma falha geral, mas não conseguia detectar o impacto sutil de um único fio de aquecimento partido. O fornecedor de janelas fez uma parceria com a uma empresa de automação de máquinas de Michigan, Estados Unidos, para criar um equipamento de teste melhor – que pode verificar se cada fio de desembaçamento é aquecido conforme as especificações antes do envio.

-

Indicação de Status em Veículos Sem Motorista [História de Sucesso]

Indicação de Status em Veículos Sem Motorista [História de Sucesso]

A luz indicadora de cúpula K50L de 50 mm funciona bem para indicação de status em ônibus circulares autônomos. Os ônibus operam em curtas distâncias em ambientes externos que expõem a tecnologia do ônibus a uma variedade de condições climáticas. Os robustos indicadores K50L são classificados como IP67 e IP69K para resistir à entrada de água em ambientes adversos.

-

UV Barcodes for Traceability

UV Barcodes for Traceability

Antes de enviar para a montadora da marca, um fornecedor de quebra-sóis para automóveis precisa verificar se os códigos de barras ultravioleta Data Matrix foram impressos na etiqueta de segurança de cada quebra-sol. O cliente procurou a Banner para ler o códigos de barras Data Matrix 2D invisíveís e enviar dados via Ethernet IP para um CLP para rastreabilidade/eliminação de erros.

-

Vision Sensor to Read QR Codes

Vision Sensor to Read QR Codes

O iVu Plus BCR Gen 2 com Lente Micro de 25 mm substitui os leitores de códigos de barras portátil para coletar dados de códigos QR densos e difíceis de ler em transmissões de veículos. Um spot LED de alta intensidade WL50S ilumina a área desejada.

-

Operator Guidance Solution

Operator Guidance Solution

A Henshaw customer manufactures drivetrain and powertrain systems for the automotive industry. The company had experienced productivity losses due to errors in the assembly of transmission valve bodies. Henshaw was tasked with developing a system that would reduce errors and improve the assembly process.

-

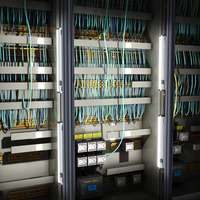

LED Lights Illuminate Control Cabinet

LED Lights Illuminate Control Cabinet

An equipment manufacturer builds test and measurement machinery for the auto industry. Operators access machine systems through the control cabinet. Intense illumination of the cabinet facilitates machine maintenance and management. Multiple AC powered fluorescent light fixtures had been used for this task.

-

Superior Light Distribution with LEDs [Success Story]

Superior Light Distribution with LEDs [Success Story]

American Hoffmann Corporation chose WLB32 LED light bars to illuminate work areas, enclosures and control cabinets, replacing fluorescent light fixtures. The superior light distribution offered by the WLB32 LED lights lights, as well as the ease of installation were key factors in the company's decision.

-

Inspeção de Conectores Pequenos [História de Sucesso]

Inspeção de Conectores Pequenos [História de Sucesso]

Uma empresa de fornecimento automotivo faz uma série de sistemas de veículos. Os seus sistemas de assentos combinam estrutura e design com recursos que aumentam o conforto e a segurança. Os sensores de peso instalados na parte inferior dos assentos funcionam em coordenação com os sistemas de segurança do veículo para determinar o tamanho e a posição do ocupante de um assento. Esses fatores afetam como ou se os airbags serão empregados em caso de acidente.

-

Sensores para Medir a Amplitude do Movimento

Sensores para Medir a Amplitude do Movimento

Durante a montagem, são conduzidas inspeções para medir o ajuste da altura do assento, o movimento para frente e para trás e o movimento vertical e reclinável. São utilizados dois sensores para cada inspeção. Os sensores são implantados na linha transportadora para garantir fácil acesso e livre movimento dos assentos. Em seu alcance máximo durante uma inspeção, um assento pode estar a um metro de distância dos sensores.

-

Run Bar Provides Operator Guidance

Run Bar Provides Operator Guidance

A leading machine manufacturer builds workstations designed for accurate, timely and cost-effective battery cell assembly. A value added component of the workstations is an operator guidance device that does three jobs: enables assembly processes to start and stop, indicates parts to be picked and installed, and completely stops line operation if emergencies occur. When it became too costly for the OEM to construct and mount these devices themselves, they turned to Banner to craft an all-inclusive solution. To honor the time line requirements of their customer—a major tier two battery supplier—the OEM needed the solution in eight weeks.

-

Zero Defect Standard on Industrial Winder [Success Story]

Zero Defect Standard on Industrial Winder [Success Story]

A successful manufacturer of specialty industrial yarns makes fiberglass and glass thread products for applications in the automotive, aerospace, military and composite materials industries. To help maintain their high standards and minimize costly product returns, they established a goal of zero product defects. To meet this goal, the company needed an automated thread inspection system.

-

Shopping Center Direciona os Veículos para Vagas de Estacionamento Disponíveis [História de Sucesso]

Shopping Center Direciona os Veículos para Vagas de Estacionamento Disponíveis [História de Sucesso]

Um grande shopping center de varejo reduziu o congestionamento de veículos, a irritação dos clientes e o número de clientes que desistem e vão embora usando sensores móveis.

-

Detecção de Peças Ejetadas do Molde [História de Sucesso]

Detecção de Peças Ejetadas do Molde [História de Sucesso]

Nas instalações do fabricantes, os operadores inserem e removem manualmente peças de metal de uma prensa de estampo. Quando terminadas, as peças são enviadas para um compartimento através de uma calha metálica. Para evitar que o molde quebrasse (se forem colocadas peças duplas de uma vez) o cliente precisava de um sensor que pudesse detectar várias peças na calha e enviasse um sinal para o sistema de controle, indicando que a prensa estivesse livre e permitisse que o operador execute outro movimento. A solução necessária precisava ser instalada sem ranhuras de corte nas laterais da calha ou sensores montados na extremidade da calha, o que poderia criar pontos de obstrução para as peças em movimento.

-

Communication in a Busy Manufacturing Site [Success Story]

Communication in a Busy Manufacturing Site [Success Story]

À medida que mais componentes passam pelo forno, fica cada vez mais difícil manter o ritmo do fluxo de itens a serem descarregados. O congestionamento acumula-se na área de classificação. Os itens podem ser facilmente mal direcionados ou até mesmo danificados. Uma pausa no fluxo de peças permite que o operador de descarregamento corrija erros e desobstrua uma estação de coleta. No entanto, a distância entre as áreas de descarregamento e de carregamento, bem como a interferência no ambiente das máquinas próximas complica a comunicação entre os operadores.

![Sensor de Temperatura Detecta Fios de Desembaçamento [História de Sucesso]](/content/dam/banner-engineering/3d-renders/application-notes/wcc-migration/2012/T-GAGE-Defrost-Wire-Inspection.psd/jcr:content/renditions/cq5dam.web.200.200.jpeg)

![Indicação de Status em Veículos Sem Motorista [História de Sucesso]](/content/dam/banner-engineering/photography/general---stock-photography/stock_photo_new/AdobeStock_189577689.jpeg/jcr:content/renditions/cq5dam.web.200.200.jpeg)

![Códigos de Barras Ultravioleta para Rastreabilidade [História de Sucesso]](/content/dam/banner-engineering/photography/general---stock-photography/valueprop/edited/wcc-migration/2015/UVBarcode_2_small.jpg/jcr:content/renditions/cq5dam.web.200.200.jpeg)

![Sensor de Visão para Ler Códigos QR [História de Sucesso]](/content/dam/banner-engineering/3d-renders/application-notes/wcc-migration/2014/iVu-Plus-BCR-Label-Verification---Transmissions.psd/jcr:content/renditions/cq5dam.web.200.200.jpeg)

![Operator Guidance Solution [Success Story]](/content/dam/banner-engineering/3d-renders/application-notes/wcc-migration/2013/PVD_QS30LE_OTB_K50L_Bin-Pick-for-Transmission-Plate.psd/jcr:content/renditions/cq5dam.web.200.200.jpeg)

![Superior Light Distribution with LEDs [Success Story]](/content/dam/banner-engineering/photography/product-photography/wlb32/hofmann_enclosure.png/jcr:content/renditions/cq5dam.web.200.200.jpeg)

![Inspeção de Conectores Pequenos [História de Sucesso]](/content/dam/banner-engineering/3d-renders/application-notes/wcc-migration/2014/LE550-Vehicle-Seat-Weight-Sensor-Connector.psd/jcr:content/renditions/cq5dam.web.200.200.jpeg)

![Run Bar Provides Operator Guidance [Success Story]](/content/dam/banner-engineering/photography/general---stock-photography/valueprop/edited/wcc-migration/2015/IMAG0198_edited.jpg/jcr:content/renditions/cq5dam.web.200.200.jpeg)

![Zero Defect Standard on Industrial Winder [Success Story]](/content/dam/banner-engineering/photography/general---stock-photography/valueprop/edited/wcc-migration/2015/Fotolia_51604759_M.jpg/jcr:content/renditions/cq5dam.web.200.200.jpeg)

![Shopping Center Direciona os Veículos para Vagas de Estacionamento Disponíveis [História de Sucesso]](/content/dam/banner-engineering/photography/general---stock-photography/valueprop/edited/wcc-migration/2015/kiosks_alt.jpg/jcr:content/renditions/cq5dam.web.200.200.jpeg)

![Detecção de Peças Ejetadas do Molde [História de Sucesso]](/content/dam/banner-engineering/3d-renders/application-notes/wcc-migration/2012/PVD-Part-Out.psd/jcr:content/renditions/cq5dam.web.200.200.jpeg)

![Communication in a Busy Manufacturing Site [Success Story]](/content/dam/banner-engineering/3d-renders/application-notes/wcc-migration/2014/K50-Touch-and-TL50---Industrial-Oven_For-Andrew.psd/jcr:content/renditions/cq5dam.web.200.200.jpeg)