자동차 성공 사례

-

온도 센서의 제상 와이어 감지 [성공 사례]

온도 센서의 제상 와이어 감지 [성공 사례]

한 자동차 제조업체는 제상 그리드 결함으로 인해 리어 윈도 어셈블리 공급 업체의 출하를 거부했습니다. 이 공급 업체의 기존 테스트 절차는 전체 고장을 감지하기 위해 전체 가열 시스템에서 전류를 측정했지만 단선된 단일 가열 와이어의 미세한 영향을 감지하지 못했습니다. 이 윈도 공급 업체는 미시간에 소재한 기계 자동화 회사와 협력하여 선적하기 전에 각 제상 와이어가 사양에 맞게 가열하는지 확인할 수 있는 개선된 테스트용 고정 장치를 만들었습니다.

-

무인 차량의 상태 표시 [성공 사례]

무인 차량의 상태 표시 [성공 사례]

K50L 돔형 50mm 표시등은 자율 주행 셔틀 버스의 상태 표시에 적합합니다. 이러한 버스는 야외 환경에서 단거리를 운행하기 때문에 버스에 적용된 기술이 다양한 기상 조건에 노출됩니다. 하지만 견고한 K50L 표시등은 IP67 및 IP69K 등급을 받아 혹독한 환경에서도 물기가 새어 들어올 염려가 없습니다.

-

추적용 UV 바코드

추적용 UV 바코드

Before shipping to the brand assembler, a supplier of auto visors needs to verify that Data Matrix UV barcodes have been printed on each visor’s safety label. The customer turned to Banner to read invisible 2D Data Matrix barcode and send data via Ethernet IP to a PLC for traceability/error proofing.

-

QR 코드 판독용 비전 센서

QR 코드 판독용 비전 센서

iVu Plus BCR Gen 2 with 25 mm Micro Lens replaces hand held barcode readers to collect data from dense, difficult-to-read QR codes on vehicle transmissions. A WL50S high-intensity LED spot light illuminates the target area.

-

작업자 안내 솔루션

작업자 안내 솔루션

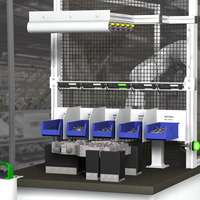

A Henshaw customer manufactures drivetrain and powertrain systems for the automotive industry. The company had experienced productivity losses due to errors in the assembly of transmission valve bodies. Henshaw was tasked with developing a system that would reduce errors and improve the assembly process.

-

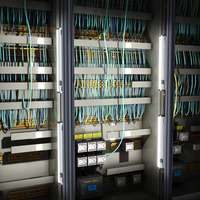

LED Lights Illuminate Control Cabinet

LED Lights Illuminate Control Cabinet

An equipment manufacturer builds test and measurement machinery for the auto industry. Operators access machine systems through the control cabinet. Intense illumination of the cabinet facilitates machine maintenance and management. Multiple AC powered fluorescent light fixtures had been used for this task.

-

Superior Light Distribution with LEDs [Success Story]

Superior Light Distribution with LEDs [Success Story]

American Hoffmann Corporation chose WLB32 LED light bars to illuminate work areas, enclosures and control cabinets, replacing fluorescent light fixtures. The superior light distribution offered by the WLB32 LED lights lights, as well as the ease of installation were key factors in the company's decision.

-

소형 커넥터 검사 [성공 사례]

소형 커넥터 검사 [성공 사례]

자동차 공급 회사는 다양한 차량 시스템을 제조합니다. 좌석 시스템에는 안락함과 안전성을 향상시키는 기능과 구조 및 디자인이 결합되어 있습니다. 좌석 하단에 설치된 무게 센서는 차량 안전 시스템과 함께 좌석에 앉은 사람의 크기와 위치를 결정합니다. 이러한 요소는 사고 발생 시 에어백을 효율적으로 사용하는 방법이나 에어백의 사용 여부에 영향을 줍니다.

-

이동 범위를 측정하는 센서

이동 범위를 측정하는 센서

조립 도중, 시트 높이 조정, 전후 이동, 직립 및 기울기 동작을 측정하기 위해 검사가 수행됩니다. 각 검사에는 2개의 센서가 사용됩니다. 이 센서는 시트에 쉽게 접근하고 자유로운 이동이 가능하도록 컨베이어 라인에 배치됩니다. 검사 중에 시트는 센서에서 최대한 1미터 정도 떨어져 있을 수 있습니다.

-

작업자 안내를 제공하는 런 바

작업자 안내를 제공하는 런 바

A leading machine manufacturer builds workstations designed for accurate, timely and cost-effective battery cell assembly. A value added component of the workstations is an operator guidance device that does three jobs: enables assembly processes to start and stop, indicates parts to be picked and installed, and completely stops line operation if emergencies occur. When it became too costly for the OEM to construct and mount these devices themselves, they turned to Banner to craft an all-inclusive solution. To honor the time line requirements of their customer—a major tier two battery supplier—the OEM needed the solution in eight weeks.

-

산업용 와인더의 무결점 표준 [성공 사례]

산업용 와인더의 무결점 표준 [성공 사례]

성공적으로 운영되고 있는 한 산업용 특수사 제조업체에서는 자동차, 항공 우주, 군사 및 복합재 산업의 여러 응용 분야에 필요한 유리 섬유 및 유리사 제품을 제조하고 있습니다. 높은 품질을 유지하고 비용이 많이 드는 제품 반품을 최소화하기 위해 이 업체에서는 제품 무결점이라는 목표를 세웠습니다. 이 목표를 달성하기 위해 이 업체에는 자동화된 원사 검사 시스템이 필요했습니다.

-

쇼핑센터에서 차량 주차 안내 [성공 사례]

쇼핑센터에서 차량 주차 안내 [성공 사례]

대형 소매 쇼핑센터는 무선 센서를 사용하여 차량 정체, 고객 불화 및 차량 이동을 줄였습니다.

-

Detecting Parts Ejected from Die [Success Story]

Detecting Parts Ejected from Die [Success Story]

In the manufacturer's facility, operators manually insert and remove metal parts from the die press. When complete, the parts are sent into a bin via a metal chute. In order to prevent die crash (having double parts in the press at once) the customer needed a sensor that could detect various parts on the chute and send a signal to the control system, indicating that the press is free and allowing the operator to perform another stroke. The solution needed to be installed without cutting slots in the chute sides or mounting sensors at the end of the chute, which could create catch points for traveling parts.

-

바쁜 제조 현장에서의 통신 [성공 사례]

바쁜 제조 현장에서의 통신 [성공 사례]

오븐을 통과하는 구성부품의 수가 늘어남에 따라 하적할 물품의 흐름에 보조를 맞추는 것이 어려워집니다. 분류 영역 내 정체가 발생합니다. 또한, 물품은 쉽게 잘못된 방향으로 이동하거나 심지어 손상될 수 있습니다. 부품 흐름이 일시 정지되면 하적 작업자가 실수를 바로 잡고 픽업 스테이션을 치울 수 있습니다. 그러나 하적 및 적재 영역 간의 거리와 주변 장치의 방해로 인해 작업자 간의 통신이 복잡해 집니다.

![온도 센서의 제상 와이어 감지 [성공 사례]](/content/dam/banner-engineering/3d-renders/application-notes/wcc-migration/2012/T-GAGE-Defrost-Wire-Inspection.psd/jcr:content/renditions/cq5dam.web.200.200.jpeg)

![무인 차량의 상태 표시 [성공 사례]](/content/dam/banner-engineering/photography/general---stock-photography/stock_photo_new/AdobeStock_189577689.jpeg/jcr:content/renditions/cq5dam.web.200.200.jpeg)

![Superior Light Distribution with LEDs [Success Story]](/content/dam/banner-engineering/photography/product-photography/wlb32/hofmann_enclosure.png/jcr:content/renditions/cq5dam.web.200.200.jpeg)

![소형 커넥터 검사 [성공 사례]](/content/dam/banner-engineering/3d-renders/application-notes/wcc-migration/2014/LE550-Vehicle-Seat-Weight-Sensor-Connector.psd/jcr:content/renditions/cq5dam.web.200.200.jpeg)

![산업용 와인더의 무결점 표준 [성공 사례]](/content/dam/banner-engineering/photography/general---stock-photography/valueprop/edited/wcc-migration/2015/Fotolia_51604759_M.jpg/jcr:content/renditions/cq5dam.web.200.200.jpeg)

![쇼핑센터에서 차량 주차 안내 [성공 사례]](/content/dam/banner-engineering/photography/general---stock-photography/valueprop/edited/wcc-migration/2015/kiosks_alt.jpg/jcr:content/renditions/cq5dam.web.200.200.jpeg)

![Detecting Parts Ejected from Die [Success Story]](/content/dam/banner-engineering/3d-renders/application-notes/wcc-migration/2012/PVD-Part-Out.psd/jcr:content/renditions/cq5dam.web.200.200.jpeg)

![바쁜 제조 현장에서의 통신 [성공 사례]](/content/dam/banner-engineering/3d-renders/application-notes/wcc-migration/2014/K50-Touch-and-TL50---Industrial-Oven_For-Andrew.psd/jcr:content/renditions/cq5dam.web.200.200.jpeg)