모든 자동차 솔루션

-

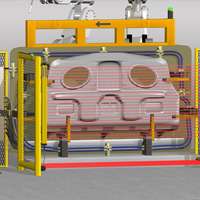

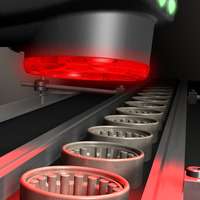

온도 센서의 제상 와이어 감지 [성공 사례]

온도 센서의 제상 와이어 감지 [성공 사례]

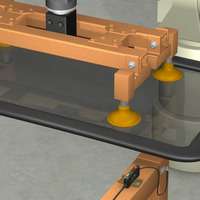

한 자동차 제조업체는 제상 그리드 결함으로 인해 리어 윈도 어셈블리 공급 업체의 출하를 거부했습니다. 이 공급 업체의 기존 테스트 절차는 전체 고장을 감지하기 위해 전체 가열 시스템에서 전류를 측정했지만 단선된 단일 가열 와이어의 미세한 영향을 감지하지 못했습니다. 이 윈도 공급 업체는 미시간에 소재한 기계 자동화 회사와 협력하여 선적하기 전에 각 제상 와이어가 사양에 맞게 가열하는지 확인할 수 있는 개선된 테스트용 고정 장치를 만들었습니다.

-

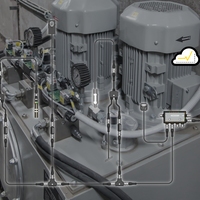

무선 네트워크를 이용한 모터 온도 모니터링 및 제어

무선 네트워크를 이용한 모터 온도 모니터링 및 제어

I/O 전송 케이블을 설치하는 대신 10~30V DC 전원 SureCross 노드 및 Banner T-GAGE 온도 센서를 사용하십시오. 호스트 제어 시스템을 사용할 때 SureCross 게이트웨이는 센서 내의 온도 설정 포인트와 관련된 디지털 출력을 사용하여 공장 제어실로 온도를 전송합니다. 이 온도에 따라 모터의 전원이 켜지거나 꺼집니다. Gateway Pro를 무선 마스터 장치로 사용하는 경우 모터가 예상된 매개변수를 벗어나 가동되면 데이터가 기록되고 유지 보수 담당자에게 경보가 전송됩니다.

-

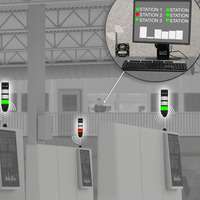

감독자의 스테이션에서 장비 모니터링

감독자의 스테이션에서 장비 모니터링

• 기계 상태를 한 눈에 파악할 수 있는 표시등 제공 • 광범위한 장치로 기계 상태 정보 보내기 • 문자 메시지 또는 이메일을 통해 직원 및 감독자에게 심각한 상태 알림

-

중단 없는 작업 흐름을 위해 조립 스테이션에 부품 채우기

중단 없는 작업 흐름을 위해 조립 스테이션에 부품 채우기

• 과도하게 공급하지 않으면서 구성부품이 모자라기 전에 조립 스테이션에 부품 채우기 • 조립자와 부품을 공급하는 지게차 작업자 간에 실시간 통신 제공 • 납품 효율성 모니터링

-

조립 스테이션에서 AGV에 픽업 요청

조립 스테이션에서 AGV에 픽업 요청

• 조립 스테이션에서 작업을 완료한 팔레트를 신속하게 분리합니다. • 조립 스테이션에서 AGV로 직접 통신 가능 • 처리 시간 데이터를 사용하여 프로세스 효율성 개선

-

시야가 제한적인 위치에서 경고 표시

시야가 제한적인 위치에서 경고 표시

• 눈에 잘 띄는 경고 표시 제공 • 지게차가 빈번히 이동하는 영역에서 작업자의 위험 최소화 • 시각적 장애물이 있는 영역에서 지게차의 원활한 흐름 촉진

-

전반적인 장비 효율성을 최적화하기 위한 원격 모니터링

전반적인 장비 효율성을 최적화하기 위한 원격 모니터링

• 분주한 플랜트 현장에서 즉각적인 시각적 알림 제공 • 기계 상태와 다른 데이터를 수집해 OEE(전반적인 장비 효율성) 계산 • 문자 메시지 또는 이메일을 통해 작업자에게 중요한 상태 알림

-

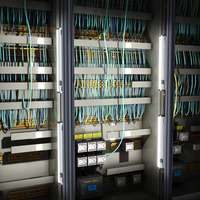

기계 제어반 내에서 환경 모니터링

기계 제어반 내에서 환경 모니터링

• 기계 성능 및 가동 시간에 영향을 미치는 심각한 문제로 발전하기 전에 사소한 문제를 식별합니다. • 원격 위치에서 환경 데이터에 액세스 • 문자 메시지 또는 이메일을 통해 작업자에게 심각한 상태 알림

-

무인 차량의 상태 표시 [성공 사례]

무인 차량의 상태 표시 [성공 사례]

K50L 돔형 50mm 표시등은 자율 주행 셔틀 버스의 상태 표시에 적합합니다. 이러한 버스는 야외 환경에서 단거리를 운행하기 때문에 버스에 적용된 기술이 다양한 기상 조건에 노출됩니다. 하지만 견고한 K50L 표시등은 IP67 및 IP69K 등급을 받아 혹독한 환경에서도 물기가 새어 들어올 염려가 없습니다.

-

다색 표시등과 조명 터치 버튼으로 깔끔해진 기계 패널

다색 표시등과 조명 터치 버튼으로 깔끔해진 기계 패널

S22 Pro 시리즈 터치 버튼과 표시등은 제어 패널의 디자인을 깔끔하게 만들고, 작업자의 경험 및 성능을 개선합니다. Pro Editor 소프트웨어는 내장된 디스플레이 기능을 확장해, S22 Pro 시리즈에서 사용하면 디스플레이를 맞춤화할 수 있습니다.

-

사용 중인 워크스테이션의 어셈블리 타이머

사용 중인 워크스테이션의 어셈블리 타이머

IO-Link 통신을 사용하는 K50 Pro 터치 버튼은 작업자의 시선 내에 Takt 시간을 표시해 조립 속도를 맞추고 생산 목표를 충족할 수 있습니다.

-

유압 동력 장치 모니터링

유압 동력 장치 모니터링

유압 동력 장치 및 기타 유압 기계의 압력, 전류, 오일 온도, 모터 진동/온도를 손쉽게 모니터링할 수 있습니다. Snap Signal 제품은 다양한 유형의 센서를 연결하고 실시간 상태 모니터링이 가능하도록 그 신호를 Modbus 데이터로 변환합니다.

-

Monitor Leaks in Your Critical Applications

Monitor Leaks in Your Critical Applications

Monitor leaks in your critical applications and receive real time alerts when they occur.

-

Manual Load Weld Cell

Manual Load Weld Cell

Banner’s EZ-SCREEN® series safety light curtain system is a well established solution for the harsh requirements of welding equipment. With the ability to cascade (series connect) multiple segments together, configurations such as this horizontal/ vertical pair are easily implemented with standard hardware (no master/slave models).

-

튜브 벤딩 기계 주변 감시

튜브 벤딩 기계 주변 감시

Widely spaced SGS safety grid platform light screen economically protects the perimeter of a work area. The grid is far enough from the hazard that motion has time to stop if a person or object passes through the grid.

-

Area and Gate Guarding on Automotive Assembly Line

Area and Gate Guarding on Automotive Assembly Line

A car travels along a conveyor into a hazardous area guarded by an SGS Series Safety Grid System. As the car approaches, the SGS Grid is temporarily muted to allow the car to pass without stopping the conveyor. While the Grid is muted, there is the risk that a worker will attempt to enter the hazardous area through the interlocked breakaway guard, putting the worker in a dangerous situation and presenting the possibility that the worker will be struck by the moving car.

-

추적용 UV 바코드

추적용 UV 바코드

Before shipping to the brand assembler, a supplier of auto visors needs to verify that Data Matrix UV barcodes have been printed on each visor’s safety label. The customer turned to Banner to read invisible 2D Data Matrix barcode and send data via Ethernet IP to a PLC for traceability/error proofing.

-

QR 코드 판독용 비전 센서

QR 코드 판독용 비전 센서

iVu Plus BCR Gen 2 with 25 mm Micro Lens replaces hand held barcode readers to collect data from dense, difficult-to-read QR codes on vehicle transmissions. A WL50S high-intensity LED spot light illuminates the target area.

-

자동차 부품의 DPM 코드 판독

자동차 부품의 DPM 코드 판독

Direct part mark (DPM) codes can be small, complex, and difficult to distinguish from the material they are etched into.

-

작업자 안내 솔루션

작업자 안내 솔루션

A Henshaw customer manufactures drivetrain and powertrain systems for the automotive industry. The company had experienced productivity losses due to errors in the assembly of transmission valve bodies. Henshaw was tasked with developing a system that would reduce errors and improve the assembly process.

-

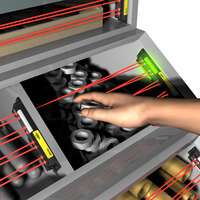

장갑 착용 상태로 키팅 작업

장갑 착용 상태로 키팅 작업

Banner의 고정 필드 K50 표시등은 장갑 낀 손을 감지하여 작업자가 키팅 공정에서 정확한 부품을 선택했을 때 이를 감지합니다. K50 표시등의 로직 기능은 녹색을 노란색으로 바꿈으로써 작업자가 부품을 올바르게 선택했음을 알려 줍니다. 색상은 제조업체의 기호에 맞게 추가로 선택할 수 있습니다. 검은 장갑을 감지하는 K50의 기능은 작업자가 일반적으로 어두운 장갑을 착용하는 린 제조 공정에 특히 중요합니다.

-

소형 용기에서 부품 선별 표시

소형 용기에서 부품 선별 표시

To reduce the risk of error in an assembly operation, a one-piece EZ-LIGHT PVD pick-to-light sensor with a 400 mm range is interfaced with a process controller programmed with the correct assembly sequence. The controller makes the PVDs light up in the correct order, to show the assembler which part to pick. After the PVD detects that the assembler's hand has entered and left the bin, the controller signals the PVD of the next bin in the pick sequence to light up.

-

긴 용기형 Pick-to-Light

긴 용기형 Pick-to-Light

The EZ-LIGHT PVA pick-to-light sensors provide a reliable error-proofing solution for various operation systems. The light indicate to assemblers which items to pick and in which order to pick them.

-

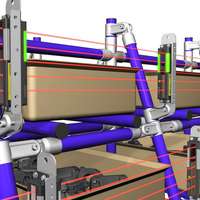

다제품 라이트 안내 조립 스테이션

다제품 라이트 안내 조립 스테이션

PTL110 pick-to-light devices on a multiproduct assembly station are a highly effective way to prevent errors and speed up build time. The optical sensors on PTL devices detect hands as they pass by, confirming that a pick was made.

-

대규모 스테이션에서 라이트 안내 키트 구축

대규모 스테이션에서 라이트 안내 키트 구축

Manual kit building at large stations can be time-consuming and subject to human error, especially if storage racks are difficult to navigate. The PTL110 series pick-to-lights are scalable for large systems and highly versatile to complete numerous tasks.

-

LED Lights Illuminate Control Cabinet

LED Lights Illuminate Control Cabinet

An equipment manufacturer builds test and measurement machinery for the auto industry. Operators access machine systems through the control cabinet. Intense illumination of the cabinet facilitates machine maintenance and management. Multiple AC powered fluorescent light fixtures had been used for this task.

-

Superior Light Distribution with LEDs [Success Story]

Superior Light Distribution with LEDs [Success Story]

American Hoffmann Corporation chose WLB32 LED light bars to illuminate work areas, enclosures and control cabinets, replacing fluorescent light fixtures. The superior light distribution offered by the WLB32 LED lights lights, as well as the ease of installation were key factors in the company's decision.

-

녹색 LED 조명을 사용한 표면 결함 감지

녹색 LED 조명을 사용한 표면 결함 감지

Learn how green LED task lights enhance visibility of surface imperfections on manufacturing materials.

-

고품질 LED 라이트로 품질 검사 개선

고품질 LED 라이트로 품질 검사 개선

Automotive inspection requires consistent, bright light with minimal glare to inspect automotive parts. Increased lighting can improve worker productivity and reduce eye strain.

-

High-Quality LED Lighting for Conveyor Illumination

High-Quality LED Lighting for Conveyor Illumination

Finding a high-intensity, ultra-bright lighting solution for manufacturing can be challenging. Since multiple lights are required to properly illuminate areas on a conveyor, a simple mounting option to connect lights together is needed.

-

자동차 조립 스테이션에서 조립 타이머 표시

자동차 조립 스테이션에서 조립 타이머 표시

자동차 제조 시에는 생산 목표를 맞추기 위해 효율성을 극대화하는 것이 매우 중요합니다. 조립 스테이션에서 지연이 발생하면 라인의 다음 부분에서 공정이 지연되고 많은 비용을 치뤄야 하는 시간 낭비와 생산 목표 달성 실패로 이어집니다. TL50 타워 라이트는 조립자가 예산 주기 시간을 달성하고 전체 Takt 시간 요건을 지원하도록 돕습니다.

-

이중 출력 상태 표시

이중 출력 상태 표시

The S15L Series In-Line Sensor Status Indicator is a two color indicator light that indicates power and output status. Its inline connection, over-molded design and bright indication create a cost-effective solution that can be applied to most 4- or 5-pin devices with an output.

-

소형 커넥터 검사 [성공 사례]

소형 커넥터 검사 [성공 사례]

자동차 공급 회사는 다양한 차량 시스템을 제조합니다. 좌석 시스템에는 안락함과 안전성을 향상시키는 기능과 구조 및 디자인이 결합되어 있습니다. 좌석 하단에 설치된 무게 센서는 차량 안전 시스템과 함께 좌석에 앉은 사람의 크기와 위치를 결정합니다. 이러한 요소는 사고 발생 시 에어백을 효율적으로 사용하는 방법이나 에어백의 사용 여부에 영향을 줍니다.

-

이동 범위를 측정하는 센서

이동 범위를 측정하는 센서

조립 도중, 시트 높이 조정, 전후 이동, 직립 및 기울기 동작을 측정하기 위해 검사가 수행됩니다. 각 검사에는 2개의 센서가 사용됩니다. 이 센서는 시트에 쉽게 접근하고 자유로운 이동이 가능하도록 컨베이어 라인에 배치됩니다. 검사 중에 시트는 센서에서 최대한 1미터 정도 떨어져 있을 수 있습니다.

-

크랭크 축 런아웃 정밀 측정

크랭크 축 런아웃 정밀 측정

Crankshaft runout measurements must be monitored continuously to ensure that they meet tolerance requirements. Learn how LM Series laser measurement sensors solve this difficult application.

-

작업자 안내를 제공하는 런 바

작업자 안내를 제공하는 런 바

A leading machine manufacturer builds workstations designed for accurate, timely and cost-effective battery cell assembly. A value added component of the workstations is an operator guidance device that does three jobs: enables assembly processes to start and stop, indicates parts to be picked and installed, and completely stops line operation if emergencies occur. When it became too costly for the OEM to construct and mount these devices themselves, they turned to Banner to craft an all-inclusive solution. To honor the time line requirements of their customer—a major tier two battery supplier—the OEM needed the solution in eight weeks.

-

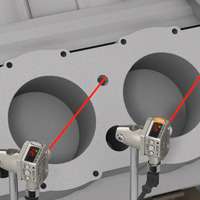

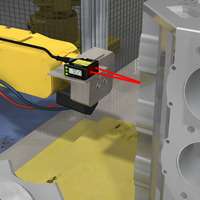

엔진 블록 위치 결정

엔진 블록 위치 결정

Banner의 L-GAGE LH 레이저 변위 센서는 부품의 정확한 위치 결정이 중요한 응용 분야에 이상적입니다. L-GAGE LH 시리즈는 지속해서 미크론 수준의 어두운 대상을 조사합니다. Banner의 레이저 변위 센서는 엔진 블록 위치 결정을 포함한 정밀 위치 결정 응용 분야에 대해 매우 정확합니다. 이 센서는 엔진 블록 제조에 종종 사용되는 주철 또는 알루미늄 합금 등 거의 모든 표면에서 측정을 수행할 수 있습니다.

-

자동차 조립 시 부품 분리 확인

자동차 조립 시 부품 분리 확인

자동차 조립 플랜트에서는 일명 수류탄 핀이라고 하는 임시 핀이 일시적으로 일부 부품을 연결하는 데 사용됩니다. 수류탄 핀을 분리했는지 확인하기 위해 검사 스테이션에는 EZ-LIGHT PVA pick-to-light 센서가 장착된 핀용 용기가 있습니다.

-

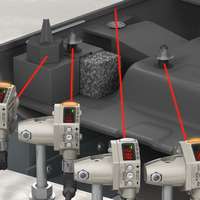

엔진 블록의 고무 와셔 감지

엔진 블록의 고무 와셔 감지

Banner의 Q4X 다용도 레이저 센서는 광택이 도는 금속 부품에 작은 검은색 대상물이 있는지 확인하는 경우처럼 높이 변화가 작은 까다로운 응용 분야에서 존재/부재를 감지하는 데 이상적입니다. 주조 알루미늄 엔진 블록에는 와셔가 있어야 하는데, Q4X가 1mm 정도로 미묘한 높이 차이를 감지하면 신호를 보내 작업자에게 고무 와셔가 없거나 와셔가 여러 개 있음을 경고합니다. Q4X는 전경 억제 모드 상태에서 고유한 윈도잉 기능을 사용하여 중복된 고무 와셔를 감지할 수 있습니다.

-

차량 도어 패널에 도포된 접착제 감지

차량 도어 패널에 도포된 접착제 감지

비드 도구를 사용하도록 구성된 VE 시리즈 스마트 카메라는 각각의 도어 패널을 검사해 접착제가 균일하게 도포되어 있는지 확인합니다. 이 카메라는 화각이 광범위하고 2MP 이미저가 있어 도포된 접착제에서 약간 균일하지 못한 부분까지 감지할 수 있습니다.

-

검은색 도어 패널에서 검은색 부품 감지

검은색 도어 패널에서 검은색 부품 감지

Since door panels are often dark colors such as black or gray, and the foam used to eliminate rattles and provide stiffness is generally black, it can be difficult for standard sensors to differentiate between foam presence and absence due to poor contrast.

-

각인된 금속 부품의 다중점 검사

각인된 금속 부품의 다중점 검사

작은 금속 부품에 구멍이 예상한 개수대로 있는지 확인하기 위해 iVuPlus TG 이미지 센서는 여러 관심 영역(ROI)에 맞춰 구성해 구멍이 있고 올바른 위치에 뚫려 있는지 확인할 수 있습니다. 면적 검사에 맞춰 설정하면 iVu는 각인된 부품 위의 다중점을 스캔해 관심 형상의 유무를 확인합니다.

-

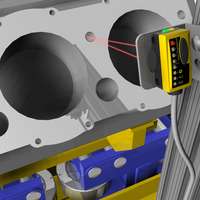

엔진 본체 부품이 제자리에 있는지 감지

엔진 본체 부품이 제자리에 있는지 감지

Banner의 LE550 레이저 센서는 부품이 제자리에 있는지 확인하는 공정에 이상적입니다. 이 센서는 먼 거리에서도 작은 부품이 제자리에 있는지 안정적으로 매우 정확하게 확인합니다. LE550은 디지털 출력을 사용해 3mm 두께를 측정하므로 고정 클립이 없어지지 않고, 엔진 블록이 올바른 위치에 있게 됩니다.

-

자동차 용접 팁 검사

자동차 용접 팁 검사

R55F 고 컬러 해상도 센서는 용접기 팁이 사양 범위 내에 있는지 확인해 제조되는 부품이 사양을 벗어나지 않도록 합니다. 이러한 까다로운 환경에서 컬러 대비 센서는 내구성 및 내열성 강화를 위해 유리 섬유를 사용합니다.

-

부품이 제자리에 있는지 확인

부품이 제자리에 있는지 확인

WORLD-BEAM QS18 조절식 필드 배경 억제 센서는 7.6cm(3인치)의 스캔 거리가 필요한, 부품이 제자리에 있는지 확인하는 응용 분야에 최고의 제품입니다. 고성능(high-gain) 특성, 날카로운 조절식 컷오프 및 부드럽게 표시되는 빨간색 빔 덕분에 혹독한 환경에서도 오래 사용할 수 있습니다.

-

자동차 조립 시 장거리 검사

자동차 조립 시 장거리 검사

차량이 자동차 조립 라인에서 앞으로 이동할 때 L-GAGE LT7 Time-of- Flight 레이저 센서는 선루프 안쪽을 향한 상태에서 자동차 시트가 제자리에 장착되어 있는지 확인합니다. 두 개의 개별 출력(PNP)으로 최대 250m의 장거리에서 재귀 반사형 모델로 제공되므로 자동차 산업에서 다용도 센서로 활용도가 높습니다.

-

자동차 용접 너트 검사

자동차 용접 너트 검사

로봇이 자동차 구성부품에 용접 너트를 여러 개 삽입하면 작업자가 PresencePLUS P4 OMNI 영상 센서 두 개가 장착된 삽입 스테이션에 해당 부품을 놓습니다. 용접 너트가 잘못 삽입되면 누락되거나, 거꾸로 되거나 한쪽으로 기울어질 수 있습니다. PresencePLUS P4 OMNI는 용접 너트가 기울어지지 않고 올바른 방향으로 있는지 검사합니다. 영상 카메라는 부품별 움직임을 보정하고 원거리에서도 검사가 가능합니다.

-

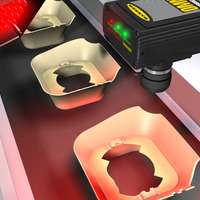

플라스틱 사출 미성형 감지

플라스틱 사출 미성형 감지

생산 라인 위에 장착된 고해상도 PresencePLUS P4 OMNI 1.3은 성형 후 핸들 구성부품을 검사합니다. P4 OMNI는 재료가 과도하게 혹은 너무 적게 사용된 부분을 찾습니다.

-

자동차 핸들 색상 검사

자동차 핸들 색상 검사

PresencePLUS P4 COLOR OMNI 영상 센서는 조립 중인 차량의 잘못된 색상의 내부 도어 핸들을 감지합니다. 특수 브래킷으로 부착된 축상 조명이 균일하게 확산된 조명을 제공해 눈부심을 줄입니다.

-

산업용 와인더의 무결점 표준 [성공 사례]

산업용 와인더의 무결점 표준 [성공 사례]

성공적으로 운영되고 있는 한 산업용 특수사 제조업체에서는 자동차, 항공 우주, 군사 및 복합재 산업의 여러 응용 분야에 필요한 유리 섬유 및 유리사 제품을 제조하고 있습니다. 높은 품질을 유지하고 비용이 많이 드는 제품 반품을 최소화하기 위해 이 업체에서는 제품 무결점이라는 목표를 세웠습니다. 이 목표를 달성하기 위해 이 업체에는 자동화된 원사 검사 시스템이 필요했습니다.

-

차량 도어 패널에서 부품 색상 검사

차량 도어 패널에서 부품 색상 검사

iVu 컬러 센서는 차량 도어 패널에 있는 개별 부품의 RGB 값을 식별하여 산업용 이더넷 연결을 통해 이 정보를 PLC로 전달합니다.

-

Reliably Detect Adhesive Tape on Pouch Batteries

Reliably Detect Adhesive Tape on Pouch Batteries

When manufacturing pouch batteries for electric vehicles, adhesive tape material is used to complete the outer film packaging. The tape’s presence must be confirmed with optical-based sensors for quality assurance purposes. Keep reading to learn how the QCM50 color sensor solves this application.

-

쇼핑센터에서 차량 주차 안내 [성공 사례]

쇼핑센터에서 차량 주차 안내 [성공 사례]

대형 소매 쇼핑센터는 무선 센서를 사용하여 차량 정체, 고객 불화 및 차량 이동을 줄였습니다.

-

충전소에서 전기 자동차 감지

충전소에서 전기 자동차 감지

Banner Engineering’s K50R radar sensor offers an ideal solution for electric vehicle detection at recharge stations. When cars park at a charging station, the radar sensor immediately detects the vehicle’s presence. If separate monitoring indicates that the car is not plugged into the charge station, a signal is sent to a central location, alerting authorities to ticket or remove the vehicle if necessary.

-

은행 드라이브 스루 자동차 감지

은행 드라이브 스루 자동차 감지

Banner Engineering's K50R short-range radar sensor can be used to detect vehicles at bank teller drive-thru windows. It is designed to operate in any outdoor weather conditions.

-

Detecting Parking Spot Availability

Detecting Parking Spot Availability

Banner Engineering's weather-resistant K50R short-range radar sensors can be placed above parking spaces in a large, multi-level parking structure to monitor parking availability and help drivers to find open parking spaces more easily.

-

Detecting Parts Ejected from Die [Success Story]

Detecting Parts Ejected from Die [Success Story]

In the manufacturer's facility, operators manually insert and remove metal parts from the die press. When complete, the parts are sent into a bin via a metal chute. In order to prevent die crash (having double parts in the press at once) the customer needed a sensor that could detect various parts on the chute and send a signal to the control system, indicating that the press is free and allowing the operator to perform another stroke. The solution needed to be installed without cutting slots in the chute sides or mounting sensors at the end of the chute, which could create catch points for traveling parts.

-

바쁜 제조 현장에서의 통신 [성공 사례]

바쁜 제조 현장에서의 통신 [성공 사례]

오븐을 통과하는 구성부품의 수가 늘어남에 따라 하적할 물품의 흐름에 보조를 맞추는 것이 어려워집니다. 분류 영역 내 정체가 발생합니다. 또한, 물품은 쉽게 잘못된 방향으로 이동하거나 심지어 손상될 수 있습니다. 부품 흐름이 일시 정지되면 하적 작업자가 실수를 바로 잡고 픽업 스테이션을 치울 수 있습니다. 그러나 하적 및 적재 영역 간의 거리와 주변 장치의 방해로 인해 작업자 간의 통신이 복잡해 집니다.

-

Window Tint Verification

Window Tint Verification

Banner’s DF-G1 light receiver sensor differentiates between windows with or without tint based on how much external light passes through the glass. The DF-G1 self-contained device has a simple push button set-up for easy adjustment along the conveyor. An intuitive user display allows for immediate sensor feedback.

-

Light Receiver Detects Broad Spectrum of Lights

Light Receiver Detects Broad Spectrum of Lights

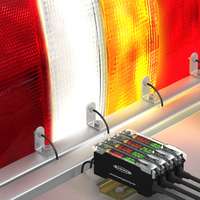

Banner’s DF-G1 fiber optic light receiver is a unique, cost-effective product that is designed to be placed directly in test equipment to ensure lights are functioning correctly. With the same intuitive dual display and programming interface as other DF-G1 models, the light receiver can be integrated and interfaced with assembly and test equipment control systems for pass/fail inspection.

-

광학 터치 버튼(OTB) 및 비상 정지 작업자 스테이션

광학 터치 버튼(OTB) 및 비상 정지 작업자 스테이션

일체형 장치에 OTB와 함께 비상 정지 푸시버튼을 채택하면 제조 라인에 배선 또는 추가 인클로저가 필요 없는 간단한 작업자 스테이션을 구성할 수 있습니다. Banner의 30mm 장착형 비상 정지 버튼은 이러한 응용 분야에서 유용합니다. 작동 시에는 밑면의 조명이 황색에서 깜박이는 적색으로 바뀌어 비상 정지 요건을 충족합니다. OTB 근처에 비상 정지 버튼이 있어 작업자가 빠르고 손쉽게 조치를 취할 수 있습니다.

-

Increasing Efficiency on Production Lines

Increasing Efficiency on Production Lines

By installing DX70 pairs, tower lights, and switch boxes, manufacturers can create a wireless notification network and communicate across the factory floor. Operators can flip switches to call a manager to the production line, call a technician, or even request parts or supplies. Using the tower light notification system reduces the need for clerks, technicians, or managers to be constantly checking each production line.

-

Bright Indication in Ambient Light

Bright Indication in Ambient Light

When a window is located directly behind a cabinet, extremely bright, long lasting LED indicator lights can provide highly visible indication throughout the day. Banner’s EZ-LIGHT K50 Beacon is perfect for many indication status applications, especially in this cabinet because the beacon is highly visible even during daylight and is extremely durable with long-lasting, energy-efficient LEDs.

-

회전하는 장비 모니터링

회전하는 장비 모니터링

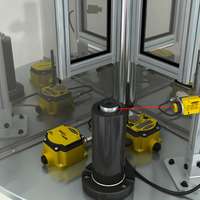

수많은 자동차 제조 공정에서는 부품을 다양한 자동 및 수동 워크스테이션으로 색인화하는 데 회전 테이블이 사용됩니다. 대부분의 경우, 센서를 사용해 색인화 전에 부품이 있는지, 적절히 배치되었는지 혹은 올바르게 처리되었는지 확인해야 합니다. 지금까지 살펴보면, 슬립 링을 사용해 센서 전원 및 신호를 제어 시스템으로 유선으로 연결하는 솔루션은 일반적으로 비용이 많이 들고 불안정한 것으로 입증되었습니다. 따라서 신뢰성을 높이면서 더 많은 센서 신호를 처리할 수 있는 대체 솔루션이 필요합니다.

-

Die Protection in Tire Manufacturing

Die Protection in Tire Manufacturing

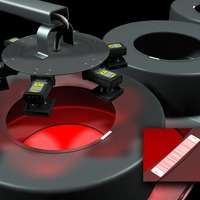

The dies in tire presses suffer costly damage if the press tries to stamp the tread into an unstamped, or green, tire of the wrong size. To direct each tire to the correct press, Banner’s PresencePLUS P4 BCR 1.3 vision sensors sort green tires based on identifying information in the bar code printed on a label on the tire’s bead. In this application, the green tires moving on a conveyor pass below a fixture on which six BCR 1.3 vision sensors are mounted.

-

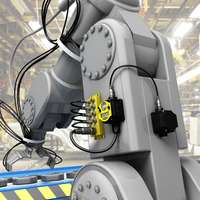

무선 기술로 가동 중지 시간 단축

무선 기술로 가동 중지 시간 단축

한 스테인리스 스틸 및 특수 합금을 생산하는 회사는 금속 주조 산업에 빌릿, 블룸 및 잉곳을 공급하고 있습니다. 이 곳에서는 생산 중 관절 로봇을 사용해 마그네슘 빌릿을 처리합니다. 로봇의 엔드 이펙터에 있는 근접 스위치는 그리퍼에서 콘트롤 패널로 상태 정보를 전달하고, 로봇 케이블을 사용해 근접 스위치를 콘트롤 패널에 연결했습니다. 환경적 문제와 로봇의 움직임으로 인해 케이블이 손상되었고, 케이블은 상당히 자주 끊어져 수리 및 교체를 위해 생산을 중단해야 했습니다. 따라서 비용이 상승하고 생산성은 떨어졌습니다.

-

로봇 작업 셀에서의 우회 기능

로봇 작업 셀에서의 우회 기능

2 또는 3-위치 OS80 키 작동식 선택 스위치를 사용하면 작업자는 로봇을 제어해 정지시킨 다음 다음 셀 안으로 들어가 작업을 마친 다음 신속하게 작업을 재개할 수 있습니다.

![온도 센서의 제상 와이어 감지 [성공 사례]](/content/dam/banner-engineering/3d-renders/application-notes/wcc-migration/2012/T-GAGE-Defrost-Wire-Inspection.psd/jcr:content/renditions/cq5dam.web.200.200.jpeg)

![무인 차량의 상태 표시 [성공 사례]](/content/dam/banner-engineering/photography/general---stock-photography/stock_photo_new/AdobeStock_189577689.jpeg/jcr:content/renditions/cq5dam.web.200.200.jpeg)

.psd/jcr:content/renditions/cq5dam.web.200.200.jpeg)

.psd/jcr:content/renditions/cq5dam.web.200.200.jpeg)

![Superior Light Distribution with LEDs [Success Story]](/content/dam/banner-engineering/photography/product-photography/wlb32/hofmann_enclosure.png/jcr:content/renditions/cq5dam.web.200.200.jpeg)

![소형 커넥터 검사 [성공 사례]](/content/dam/banner-engineering/3d-renders/application-notes/wcc-migration/2014/LE550-Vehicle-Seat-Weight-Sensor-Connector.psd/jcr:content/renditions/cq5dam.web.200.200.jpeg)

![산업용 와인더의 무결점 표준 [성공 사례]](/content/dam/banner-engineering/photography/general---stock-photography/valueprop/edited/wcc-migration/2015/Fotolia_51604759_M.jpg/jcr:content/renditions/cq5dam.web.200.200.jpeg)

![쇼핑센터에서 차량 주차 안내 [성공 사례]](/content/dam/banner-engineering/photography/general---stock-photography/valueprop/edited/wcc-migration/2015/kiosks_alt.jpg/jcr:content/renditions/cq5dam.web.200.200.jpeg)

![Detecting Parts Ejected from Die [Success Story]](/content/dam/banner-engineering/3d-renders/application-notes/wcc-migration/2012/PVD-Part-Out.psd/jcr:content/renditions/cq5dam.web.200.200.jpeg)

![바쁜 제조 현장에서의 통신 [성공 사례]](/content/dam/banner-engineering/3d-renders/application-notes/wcc-migration/2014/K50-Touch-and-TL50---Industrial-Oven_For-Andrew.psd/jcr:content/renditions/cq5dam.web.200.200.jpeg)