-

Società

-

Misurare facilmente i livelli di riempimento dei contenitori sfusi

Misurare facilmente i livelli di riempimento dei contenitori sfusi con la tecnologia Banner

Mentre i pacchi e gli altri prodotti scendono lungo una linea, un sistema di smistamento automatico distribuisce i pacchi e li invia alla destinazione prevista. Questi articoli finiscono di solito in una sorta di contenitore per il trasporto alla rinfusa, sia esso un bidone, un carrello, una gabbia, una cassetta o un cestino. Quando questi contenitori vengono riempiti, un operatore umano o un robot deve sapere che sono pieni e pronti per essere recuperati. Tuttavia, misurare con precisione i livelli di riempimento di questi contenitori alla rinfusa può essere un'impresa ardua.

Nell'automazione della movimentazione dei materiali e della logistica, questi pacchetti raramente si presentano in una bella pila ordinata. Dimensioni diverse e forme non uniformi possono creare angoli strani e pile non uniformi con picchi, valli e spazi vuoti tra le confezioni che rendono molto difficile il monitoraggio di precisione del livello di riempimento. Anche i materiali di scarto che escono da uno scivolo si accumulano in una parte del carrello, lasciando altre aree non riempite. Per risolvere questi problemi di riempimento, Banner dispone di diverse soluzioni per il monitoraggio dei livelli di riempimento in tutti i contenitori alla rinfusa.

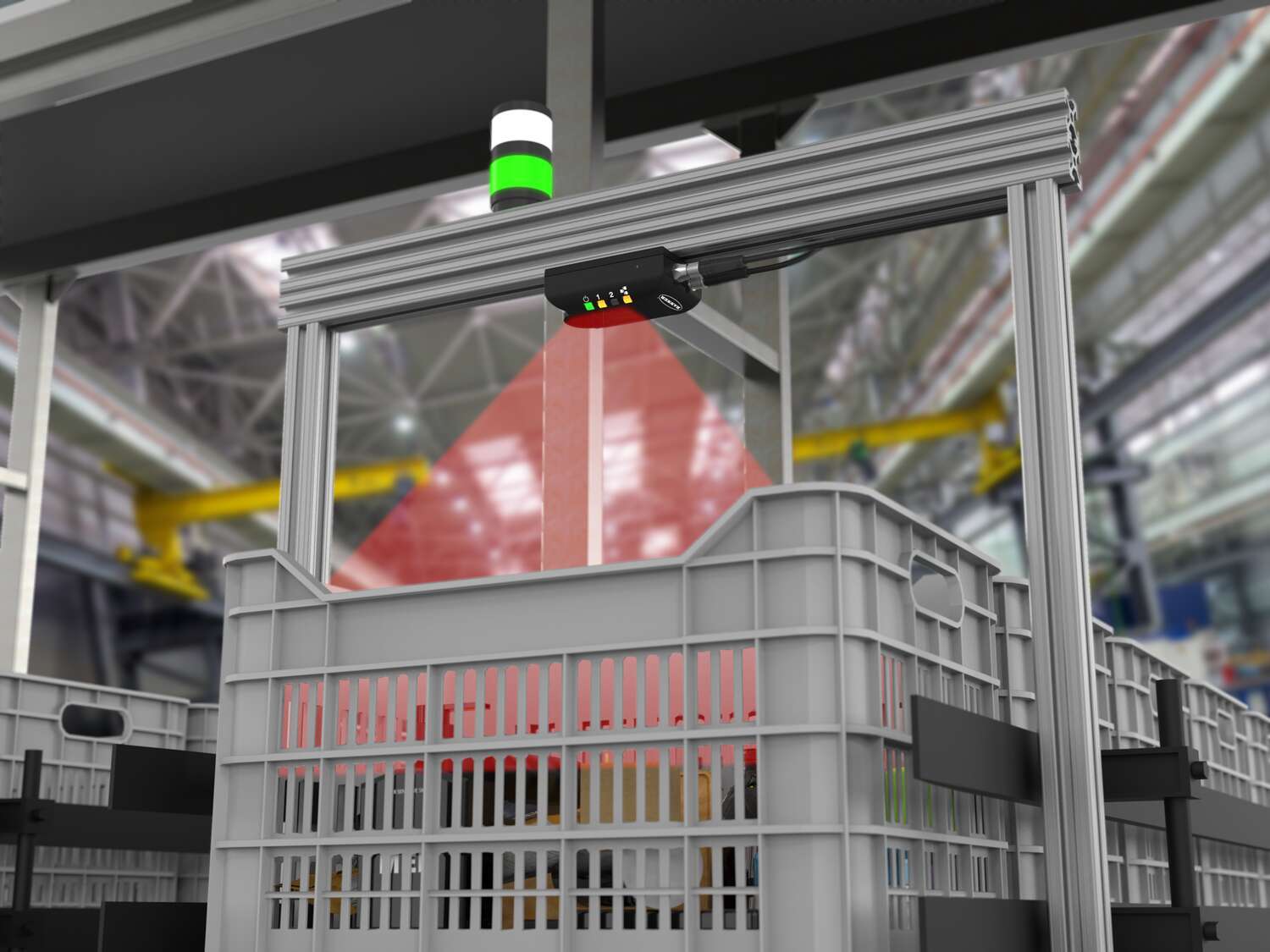

Il sensore di misura 3D ZMX è la soluzione monosensore ideale per il monitoraggio del livello dei contenitori

Utilizzando migliaia di punti di misura laser, il sensore di misura 3D ZMX è in grado di misurare non solo le altezze di picco degli oggetti in un contenitore per rinfuse, ma anche la percentuale di riempimento del volume. Questa misurazione può essere eseguita su un'ampia area, per cui è sufficiente un solo sensore ZMX per monitorare l'intera regione di interesse (ROI), che si tratti di un sacco, di un bidone, di una gabbia di laminazione o di una scatola Gaylord. Con decine di migliaia di pixel nel suo array di rilevamento, lo ZMX offre una misurazione accurata e una rappresentazione dettagliata del livello di riempimento. Inoltre, consente un posizionamento più preciso del ROI, compresa la possibilità di raggiungere i bordi di un contenitore.

Oltre alla portata di 2,5 metri, il sensore 3D ZMX monitora un ampio campo visivo tridimensionale di 60° per 45°, rilevando variazioni di altezza di riempimento in oggetti di qualsiasi forma, dimensione e orientamento. Queste capacità consentono allo ZMX di garantire che i contenitori siano riempiti a un volume costante, di evitare il riempimento eccessivo o di tenere traccia dei tassi di riempimento e di regolare la velocità di lavorazione.

Il software di configurazione 3D di Banner aiuta a configurare e integrare rapidamente lo ZMX. Montare e posizionare il sensore puntando verso il basso in direzione del contenitore di rinfuse da monitorare, quindi collegare il sensore all'alimentazione e a un PC su cui è in esecuzione il software di configurazione. Il software di facile utilizzo mostra agli operatori ciò che il sensore vede in tempo reale, facilitando il processo di configurazione. Una volta configurato, lo ZMX è autonomo, pronto a inviare segnali a un indicatore luminoso, a un controllore o a un PLC, informando gli operatori su quali cassonetti si stanno riempiendo e quando è necessario intervenire.

Una volta impostato, lo ZMX funziona in modo indipendente, senza dipendere da altri dispositivi. Il design all-in-one integra la logica direttamente nel sensore, il che significa che non è necessario un PC o un controller dopo la configurazione e che non è necessaria un'illuminazione esterna. Ulteriori caratteristiche, tra cui l'Ethernet e la configurazione al volo, rendono lo ZMX una soluzione incredibilmente versatile per il rilevamento del livello di riempimento dei container.

Il sensore multipunto K50Z offre misure su un singolo dispositivo a costi contenuti

Il sensore multipunto K50Z è molto efficace anche per il rilevamento di oggetti in accumulo in un cestello o in un altro contenitore per merci sfuse, misurando sia la distanza più vicina che la distanza media. È simile allo ZMX in quanto utilizza la tecnologia 3D time-of-flight per rilevare in più dimensioni su un'ampia area, ma lo fa con 64 punti di misurazione diversi su una matrice di 8 per 8 pixel. Il K50Z ha un'ampia apertura del fascio di 45° per 45° con una portata di due metri che gli consente di monitorare l'intera area di destinazione di un container.

Una caratteristica particolarmente utile del K50Z è che le sue due uscite configurate in modo indipendente gli consentono di monitorare due aree separate all'interno del suo campo visivo. Questa capacità può essere utilizzata per monitorare due aree diverse in un contenitore, oppure al posto di due sensori separati per monitorare due diversi contenitori in fase di riempimento in un sistema di smistamento automatico. Queste uscite sono facilmente configurabili mediante l'intuitivo software Banner Measurement Sensor. Questo software semplifica il processo di impostazione e la configurazione del sensore, visualizzando in tempo reale tutto ciò che il sensore rileva. In questo modo gli operatori hanno la stessa visuale del sensore e possono effettuare facilmente regolazioni grossolane e granulari.

Il sensore laser della serie Q2X offre versatilità alla misurazione del livello di riempimento

I sensori di misura laser Q2X utilizzano un laser a infrarossi con una dimensione dello spot maggiore rispetto ai tipici sensori laser a punto singolo, rendendoli ideali per le applicazioni di riempimento dei cassonetti con superfici irregolari, picchi e valli. Come lo ZMX e il K50Z, è in grado di misurare bersagli difficili senza tener conto del colore, compresi oggetti scuri, lucidi o trasparenti. Tuttavia, a differenza dei sensori 3D a tempo di volo, non è in grado di misurare un'ampia area. Si tratta di un metodo più tradizionale per rilevare i livelli di riempimento, che richiede più sensori per monitorare le varie parti di un contenitore per materiali sfusi in fase di riempimento. Tuttavia, può fornire prestazioni elevate a un costo inferiore rispetto alle opzioni 3D time-of-flight, soprattutto se l'applicazione richiede il monitoraggio di un solo punto.

L'indicazione visiva semplifica il monitoraggio del riempimento dei contenitori

Naturalmente, la capacità di comunicare efficacemente i livelli di riempimento di ogni recipiente è una componente cruciale di qualsiasi sistema di smistamento automatico. Sebbene i sensori siano ottimi per rilevare i livelli di riempimento dei contenitori per il trasporto alla rinfusa, hanno bisogno di aiuto per comunicare chiaramente queste informazioni agli operatori. In questo caso è necessaria un'indicazione visiva.

L'indicazione visiva può assumere diverse forme: piccole luci monocolore, grandi luci multicolore o una via di mezzo. Le luci segmentate, come la serie di torri luminose TL70 Pro di Banner, possono fornire indicazioni personalizzate agli operatori, comunicando loro lo stato, ad esempio quando i contenitori per il trasporto alla rinfusa necessitano di essere svuotati o di altre attenzioni. I colori e le animazioni di queste luci possono essere configurati con il software Pro Editor di Banner.

Le strisce luminose multicolore programmabili, invece, comunicano le informazioni più complete sull'esatto livello di riempimento di qualsiasi contenitore, convertendo i dati del sensore in una serie di colori di facile comprensione. L'uso delle strisce luminose della serie Pro WLS15 e WLS27 di Banner in combinazione con i sensori di livello di riempimento offre agli operatori una chiara comprensione dei livelli di riempimento del materiale che cambiano in tempo reale. Come il TL70, queste strisce luminose sono programmabili con il software Pro Editor di Banner. Tuttavia, le strisce luminose WLS possono comunicare informazioni molto più dettagliate e specifiche. Ad esempio, un carrello cestino vuoto è indicato da un colore blu fisso. Quando il carrello inizia a riempirsi di scatole, la striscia luminosa diventa verde partendo dal basso e sale lentamente per rappresentare l'altezza delle scatole all'interno del carrello. Quando il cestello viene riempito oltre la metà, la luce crescente diventa gialla. Quando il sensore riconosce che il carrello è quasi pieno, la luce diventa rossa e può essere programmata per lampeggiare se sta per verificarsi un riempimento eccessivo.

Contattate Banner per semplificare il vostro monitoraggio del livello di riempimento

L'impiego di sensori e spie luminose consente di mantenere la linea di produzione fluida ed efficiente ovunque vengano riempiti bidoni, cestini, scatole e carrelli. Con un'ampia gamma di sensori di livello per contenitori di merce sfusa e di indicazioni programmabili, gli ingegneri Banner valuteranno attentamente le vostre esigenze e creeranno una soluzione adatta alle vostre necessità attuali e future. Contattate un ingegnere per iniziare oggi stesso.