Predictive Maintenance and Condition Monitoring

Maintenance Based on Data from the Machine Itself

Predictive maintenance is becoming essential to the smart factory. Predictive maintenance enables users to more accurately anticipate when machine maintenance will be needed based on real-time data from the machines themselves.

The ability to accurately track machine performance and anticipate failures before they occur is helping manufacturers improve productivity and reduce wasted time and costs.

What It Is and Why It Matters

Predictive maintenance is the process of tracking the performance of crucial machine components, such as motors, to minimize downtime needed for repairs. Predictive maintenance enables users to more accurately anticipate when machine maintenance will be needed based on real-time data from the machines themselves.

Traditionally, plant managers relied on preventative maintenance schedules provided by a machine’s manufacturer, including regularly replacing machine components on a suggested timeline. However, these timelines are only estimates of when the machine will require service, and the actual use of the machine can greatly affect the reliability of these estimates.

For example, if bearings wear prematurely or a motor overheats, a machine may require service sooner than anticipated. Furthermore, if a problem goes undetected for too long, the issue could escalate to further damage the machine and lead to costly unplanned downtime. Predictive maintenance helps avoid these problems, saving time and costs.

Vibration & Temperature Indicate Machine Health

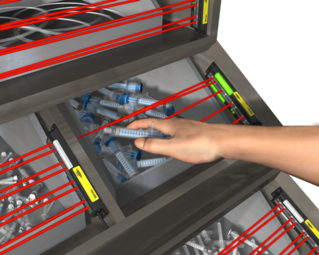

Condition monitoring plays a key role in predictive maintenance by allowing users to identify critical changes in machine performance. One important condition to monitor is vibration. Machine vibration is often caused by imbalanced, misaligned, loose, or worn parts.

As vibration increases, so can damage to the machine. By monitoring motors, pumps, compressors, fans, blowers, and gearboxes for increases in vibration, problems can be detected before they become severe and result in unplanned downtime.

Vibration sensors typically measure RMS velocity, which provides the most uniform measurement of vibration over a wide range of machine frequencies and is indicative of overall machine health. Another key data point is temperature change (i.e. overheating).

Automatically Set Baseline & Alert Thresholds

Machine learning takes condition monitoring data and automatically defines a machine's baseline conditions and sets thresholds for acute and chronic conditions so that you know in advance--and with confidence--when your machine will require maintenance.

After mounting the vibration sensor onto your machine, most sensors require you to collect enough data to establish a baseline for the machine. Machine learning removes the chances of human error by automating the data analysis.

A condition monitoring solution with machine learning will recognize the machine’s unique baseline of vibration and temperature levels and automatically set warning and alert thresholds at the appropriate points. This makes the condition monitoring system more reliable and less dependent on error-prone manual calculations.

Real Time Alerts, Long Term Optimization

When a vibration or temperature threhold has been exceeded, a smart condition monitoring system provides both local indication, such as sending a signal to a tower light in a central location, and remote alerts like emails or text messages. This ensures that warnings are addressed quickly.

In addition, a condition monitoring solution that allows you to log the collected data over time enables even more optimization. With a wireless system, vibration and temperature data can be sent to a wireless controller or programmable logic controller (PLC) for in-depth, long-term analysis.

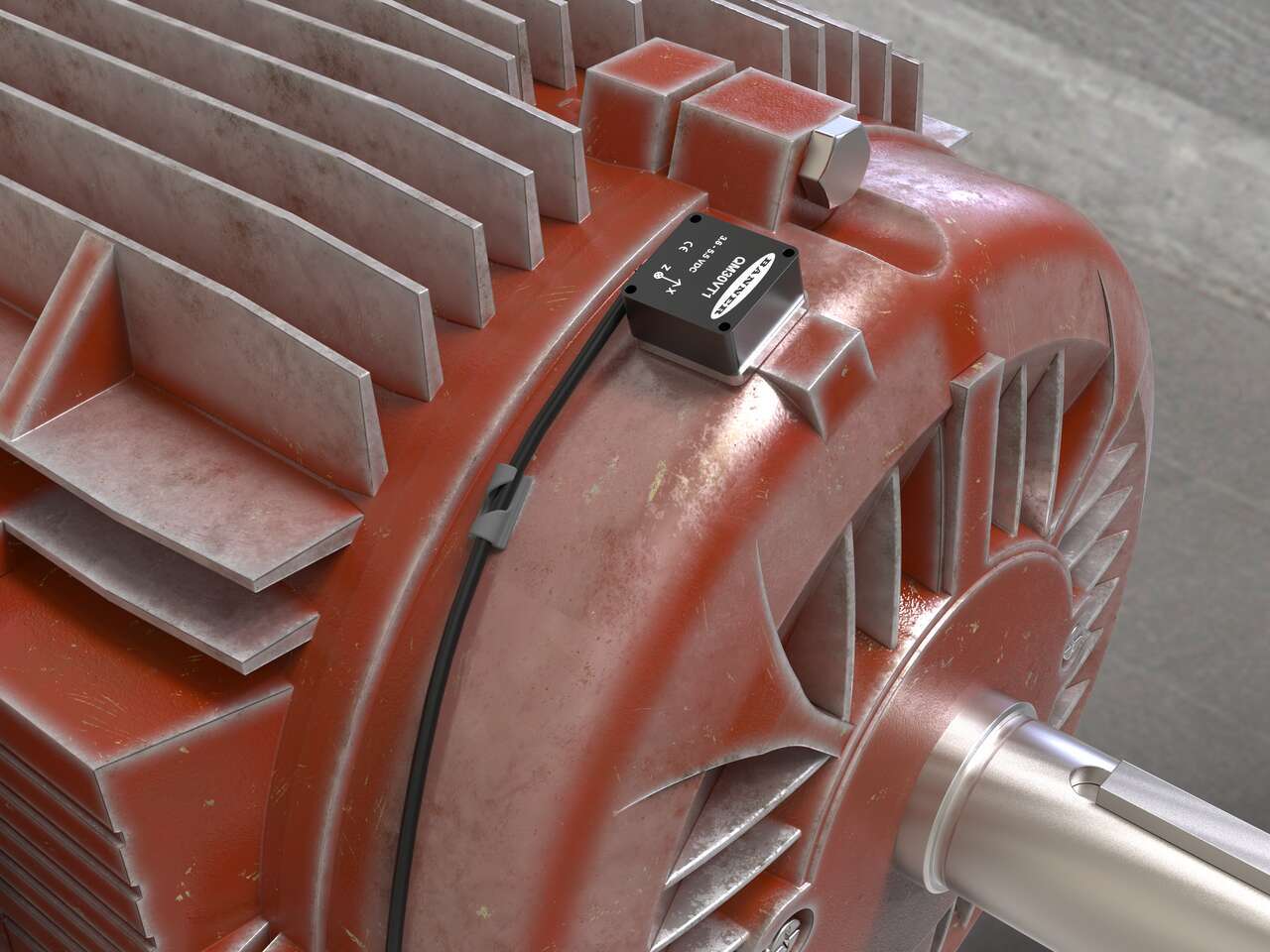

Vibration and Temperature Sensor

I sensori Serie QM30VT presentano un design a basso profilo e un'esecuzione rigida in metallo che riduce le interferenze di risonanza e aumenta la superficie di contatto, consentendo di ottenere eccezionali livelli di accuratezza nella misurazione della velocità e della temperatura quadratica media. Sono in grado di rilevare anche piccoli aumenti nelle vibrazioni e nella temperatura della macchina, permettendo di identificare precocemente potenziali problemi.

- Comunica i dati delle prestazioni utilizzando un dispositivo radio multihop oppure un nodo seriale a conduttore singolo collegato a un modulo di controllo wireless serie DXM o a un gateway

- Rileva potenziali problemi a motori, ventole, pompe e qualsiasi movimento rotativo o vibrazion della macchina

- Design ultracompatto per adattarsi facilmente a qualsiasi spazio

- Disponibile in modelli con custodia in acciaio inossidabile 316L oppure in alluminio heavy-duty

- Completamente compatibile con il software Connected Data Solutions e il kit di soluzioni wireless per le vibrazioni e la temperatura

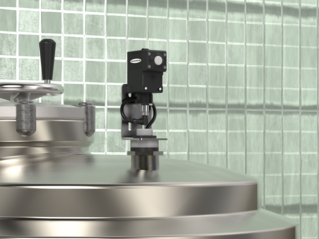

For Vibration Monitoring

I kit Wireless Solutions sono soluzioni per il monitoraggio delle risorse facili da usare e completamente integrate, in grado di rispondere alle necessità di applicazioni specifiche Sono progettati per consentire anche a personale poco esperto di configurare una rete wireless, raccogliere dati remoti e creare strumenti di visualizzazione, avvertimenti e allarmi.

- Non richiedono programmazione. Basta collegare il dispositivo, associare i nodi nell'interfaccia HMI, installare sensori e nodi e cominciare a raccogliere i dati

- Comprende il modulo di controllo wireless preprogrammato DXM700, l'interfaccia touch-screen HMI da 10,1" preprogrammata e uno switch Ethernet a 5 porte per uso industriale

- L'interfaccia HMI è dotata di display grafico e mostra i dati raccolti, i livelli di riferimento, le soglie, gli avvertimenti e gli allarmi

Wireless Controller for IIoT Applications

I moduli di controllo wireless industriali serie DXM sono progettati per facilitare la connettività Ethernet e l'installazione di applicazioni IIoT (Industrial Internet of Things).

- Dispositivi radio ISM disponibili nella banda 900 MHz e 2,4 GHz per la rete locale wireless

- Converte Modbus RTU in Modbus TCP/IP o Ethernet I/P

- I moduli di controllo logici possono essere programmati utilizzando regole e metodi a linguaggio testuale

- Scheda micro SD per la registrazione dei dati

- Avvisi e-mail e testuali

- Modem per connettività cellulare