Quattro modi con cui le soluzioni di illuminazione supportano i sistemi di produzione "lean" nel settore farmaceutico

di Mark Lampert

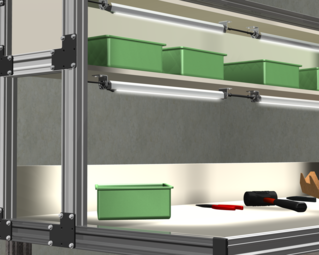

Immagine: I sensori Pick-to-light aumentano l'efficienza e l'accuratezza di applicazioni di composizione di kit

Riepilogo: L'approccio "lean" alla produzione punta a ridurre le perdite di tempo e risorse a livello dello stabilimento. Questo articolo descrive diversi modi in cui la giusta illuminazione industriale può contribuire ad aumentare l'efficienza e a ridurre gli sprechi, assicurando al tempo stesso qualità dei prodotti e conformità alle norme FDA nel settore farmaceutico.

Background e tendenze

I principi "lean", molto popolari nel settore farmaceutico, promuovono un uso efficiente di tempo e risorse per ridurre sprechi e permettere ai dipendenti di concentrarsi su attività a valore aggiunto. Tuttavia in questo settore sono ancora molti i processi che portano a sprecare tempo e risorse. Ad esempio procedure di ispezione della qualità e di controllo degli errori inefficaci possono portare a contaminazione e richiamo di prodotti, con conseguente spreco di materiali e di tempo sulla linea di produzione. Oltre a ciò, la comunicazione all'interno dello stabilimento può richiedere un notevole dispendio di tempo e risorse, a meno che non venga implementata una soluzione per ottimizzare i messaggi.

Come possono le soluzioni di illuminazione supportare i processi "lean"?

Una soluzione a lungo termine per eliminare gli sprechi deve permettere non solo di aumentare l'efficienza a breve termine ma anche di apportare modifiche sulla base dei dati, per assicurare il miglioramento continuo. I seguenti quattro esempio mostrano soluzioni in cui l'illuminazione può aumentare l'efficienza fornendo una risposta alle situazioni più comuni di spreco di tempo e risorse nel settore farmaceutico.

1. L'illuminazione di ispezione aiuta a ridurre lo spreco di materiali e i tempi di produzione

Per garantire prodotti farmaceutici sempre affidabili è necessario condurre ispezioni dettagliate. Per evitare contaminazione o richiami di prodotti, è estremamente importante identificare la presenza di particolato o di sostanze estranee di qualsiasi dimensione. Spesso ciò avviene mediante ispezioni visive, poiché i processi di ispezione automatizzati non sono sempre fattibili. Tuttavia anche le ispezioni manuali sono soggette ad errori, in particolare se le condizioni di illuminazione non sono ideali per condurre verifiche visive.

Poiché il particolato è di dimensioni minime, è importante installare presso le stazioni di ispezione un sistema di illuminazione che generi una luce brillante e omogenea, tale da consentire agli operatori di controllare efficacemente la qualità dei prodotti (ad esempio di verificare l'assenza di contaminanti nelle sacche per flebo o nelle fiale in vetro). I bulbi a fluorescenza tendono a produrre sfarfallio in seguito a cambiamenti di intensità, un fatto che potrebbe compromettere l'accuratezza delle ispezioni e richiedere frequenti sostituzioni. L'utilizzo di illuminatori a LED, invece, grazie alla luce brillante e uniforme, permette agli operatori di rilevare particolato anche di minime dimensioni in modo affidabile ed efficiente, migliorando il controllo qualità e riducendo il rischio di sprechi di tempo e materiale.

Per maggiori informazioni, consultare le nostre testimonianze di successo recenti, che dimostrano come l'illuminazione a LED può aiutare a migliorare il controllo qualità di prodotti liquidi per uso farmaceutico.

Immagine: ispezione di sacche per flebo

2. I sensori Pick-to-Light riducono gli errori nei processi di assemblaggio

Anche i processi di assemblaggio possono essere ottimizzati grazie all'uso di indicatori luminosi. In applicazioni di composizione di kit, in cui è importante che ogni prodotto contenga tutti i pezzi corretti, possono verificarsi errori se l'operatore scorda un pezzo o si distrae. Per ridurre il rischio di errore (ad esempio pezzi dimenticati o doppi), i sensori pick-to-light possono essere interfacciati con moduli di controllo del processo programmati con la sequenza di assemblaggio corretta per guidare l'assemblatore a prelevare i pezzi corretti nella sequenza giusta.

Man mano che l'assemblatore preleva i pezzi nella sequenza indicata interrompendo il raggio ottico, il sensore rileva che il pezzo è stato prelevato e invia un segnale in uscita al modulo di controllo. Il modulo verifica quindi se è stato prelevato il pezzo corretto e segnala al sensore pick-to-light del contenitore successivo nella sequenza di prelievo di accendere il relativo indicatore. Se l'assemblatore preleva pezzi da un contenitore non incluso nella sequenza, è possibile configurare il sistema per segnalare l'errore.

Il sistema pick-to-light aumenta l'efficienza delle attività, semplificando la formazione del personale e migliorando il controllo di qualità (nessun pezzo "saltato"), oltre a ridurre la necessità di rilavorazioni e di successive ispezioni. Velocizza inoltre il ritorno al lavoro dopo pause o altre distrazioni.

3. Gli indicatori ottimizzano la comunicazione visiva nello stabilimento

La comunicazione in uno stabilimento farmaceutico può causare perdite di tempo e l'uso di messaggi visivi nei reparti permette di ottimizzare il processo. Gli indicatori luminosi possono essere utilizzati per segnalare informazioni sulle condizioni dell'ambiente, ad esempio i livelli di temperatura e umidità correnti di camere bianche. L'indicatore verde potrebbe indicare che la camera rientra nei parametri normali, il giallo valori prossimi alla soglia e il rosso valori al di fuori dei limiti previsti. Ciò permette ai dipendenti di identificare immediatamente le camere che richiedono attenzione.

Allo stesso modo, gli indicatori luminosi possono essere utilizzati come guida quando una macchina richiede assistenza. Gli indicatori potrebbero essere configurati per segnalare che una macchina richiede un'azione (ad esempio il rifornimento di etichette). L'uso di indicatori luminosi semplifica la comunicazione dei problemi e ne consente la risoluzione rapida, per poter riprendere il normale funzionamento.

Immagine: indicatori dello stato di camere bianche

4. Gli indicatori con funzionalità wireless consentono di misurare l'efficienza complessiva di un impianto (OEE)

Per assicurare processi efficienti a livello dell'intero stabilimento farmaceutico, gli operatori devono determinare rapidamente e facilmente lo stato delle macchine. Le torrette luminose dotate di funzionalità di comunicazione wireless segnalano visivamente un evento che richiede un'azione immediata; inoltre possono trasmettere avvisi a operatori che si trovano in punti senza visibilità diretta. Ciò contribuisce all'identificazione immediata e alla risoluzione dei problemi operativi, senza richiedere la presenza fisica continua dell'operatore presso la macchina per vedere l'indicatore visivo.

Inoltre, la trasmissione wireless dei dati della macchina può essere memorizzata o registrata e analizzata a lungo termine, una capacità critica dell'Industrial Internet of Things (IIoT) . In altre parole, gli operatori potranno non solo reagire agli avvisi non appena vengono generati, ma anche consultare lo storico dei messaggi e analizzare i dati offline ai fini dei calcoli OEE (Overall Equipment Effectiveness). Questi dati possono essere utilizzati anche per la manutenzione predittiva , con un ulteriore risparmio di costi e di tempo.

Sull'autore

Mark Lampert è il Senior Business Development Manager per l'industria farmaceutica di Banner Engineering. Mark lavora nel settore dell'automazione industriale dal 1996 e lavora per Banner dal 1999. Mark ha conseguito una laurea in ingegneria meccanica presso l'Università del Minnesota e un MBA presso la Carlson School of Management dell'Università del Minnesota.

Per maggiori informazioni

Per maggiori informazioni, contattare uno dei nostri esperti o registrarsi per ricevere futuri aggiornamenti.

Prodotti in primo piano

Articoli correlati

Calcolatore di lux/lumen: quanta luce è necessaria?

Utilizza il nostro calcolatore di lux/lumen per determinare quanta luce è necessaria per la tua applicazione di illuminazione industriale.

Illuminazione per la produzione: i costi di proprietà

I LED sono adatti alla vostra applicazione? Scoprite i costi di gestione dell'illuminazione negli ambienti di produzione.

Come scegliere l'illuminazione per gli ambienti industriali più difficili

Questo articolo spiega le sfide più comuni per l'illuminazione negli ambienti industriali e le considerazioni da fare in caso di condizioni estreme.

La fabbrica intelligente: capacità IIoT per i produttori

Questo articolo descrive le tre funzionalità IIoT fondamentali in una smart factory: monitoraggio remoto, manutenzione predittiva e ottimizzazione dei processi.