-

Società

-

Blog Banner

-

Sensori intelligenti: IO-Link per il monitoraggio remoto e l'OEE

Sensori intelligenti: come utilizzare IO-Link per il monitoraggio remoto e l'OEE

Questo articolo descrive una tecnologia chiave - la comunicazioneIO-Link- che offre agli utenti funzionalità di monitoraggio remoto a livello di dispositivi di campo. Questo articolo spiega anche come i dati remoti resi accessibili da questa tecnologia possano contribuire ad aumentare i tempi di attività delle macchine, la produttività e il rendimento, tutti fattori che hanno un impatto sui profitti dell'azienda.

Monitoraggio remoto a livello di sensore

Un tempo i dati provenienti da sensori e altri dispositivi sul campo erano di difficile accesso, se non del tutto indisponibili. Per molti produttori, questi dispositivi offrono un potenziale inutilizzato per una maggiore visibilità delle loro attività e per un processo decisionale più avanzato e basato sui dati.

Con l'avvento dell'Industrial Internet of Things (IIoT), i dati a livello di dispositivo possono ora essere resi accessibili agli operatori e ai responsabili degli impianti, fornendo preziose informazioni sulle prestazioni delle macchine, sulle inefficienze dei processi e altro ancora. Il monitoraggio remoto in tempo reale dello stato dei sensori consente agli operatori di affrontare i problemi nel momento in cui si presentano e spesso di risolverli prima che si aggravino fino all'arresto della linea.

La comunicazione IO-Link è una tecnologia che offre agli utenti funzionalità di monitoraggio remoto a livello di dispositivo di campo.

Come funziona IO-Link

IO-Link (IEC61131-9) è un protocollo di comunicazione seriale a standard aperto che consente lo scambio bidirezionale di dati da sensori e dispositivi che supportano IO-Link e sono collegati a un master. Il master IO-Link trasmette i dati dei dispositivi IO-Link, come sensori e indicatori, su varie reti, bus di campo o backplane. I dati del dispositivo sono quindi accessibili per un'azione immediata o per un'analisi a lungo termine tramite un controllore come un PLC o un HMI. In questo modo gli utenti acquisiscono maggiori informazioni sui loro dispositivi ed è possibile monitorare in remoto le prestazioni della macchina.

La possibilità di monitorare le uscite dei sensori, di ricevere avvisi di stato in tempo reale e di regolare le impostazioni praticamente da qualsiasi luogo consente agli utenti di identificare e risolvere tempestivamente i problemi che si verificano a livello di sensore. Ciò significa inoltre che gli utenti possono prendere decisioni sulla base di dati in tempo reale ricevuti dagli stessi componenti della macchina, eliminando così costosi fermi impianto e migliorando l'efficienza complessiva.

Per ulteriori informazioni sulla tecnologia IO-Link, leggere Cos'è IO-Link e 5 vantaggi principali.

3 modi per utilizzare IO-Link per il monitoraggio remoto

1. Lettura e modifica dei parametri del dispositivo da remoto

Con IO-Link, gli utenti possono leggere e modificare i parametri del dispositivo tramite il software del sistema di controllo, velocizzando la configurazione e la messa in funzione e quindi consentendo di risparmiare tempo e risorse. Oltre a ciò, se necessario i sensori dotati di IO-Link possono adattarsi a cambi ricetta dinamici e rapidi, eseguiti dal sistema di controllo ad esempio in caso di cambio prodotto. Una linea in cui vengono trattati prodotti di dimensioni diverse in momenti diversi richiederà modifiche delle soglie di distanza dei sensori.

Durante la commutazione, il master IO-Link scrive semplicemente la nuova soglia sui sensori, che non devono essere presenti per l'apprendimento. Ciò consente di risparmiare molto tempo sulla configurazione dei sensori per la sostituzione, riducendo i tempi di inattività, aumentando la produttività e la resa e consentendo alle macchine di adattarsi a una maggiore varietà di prodotti.

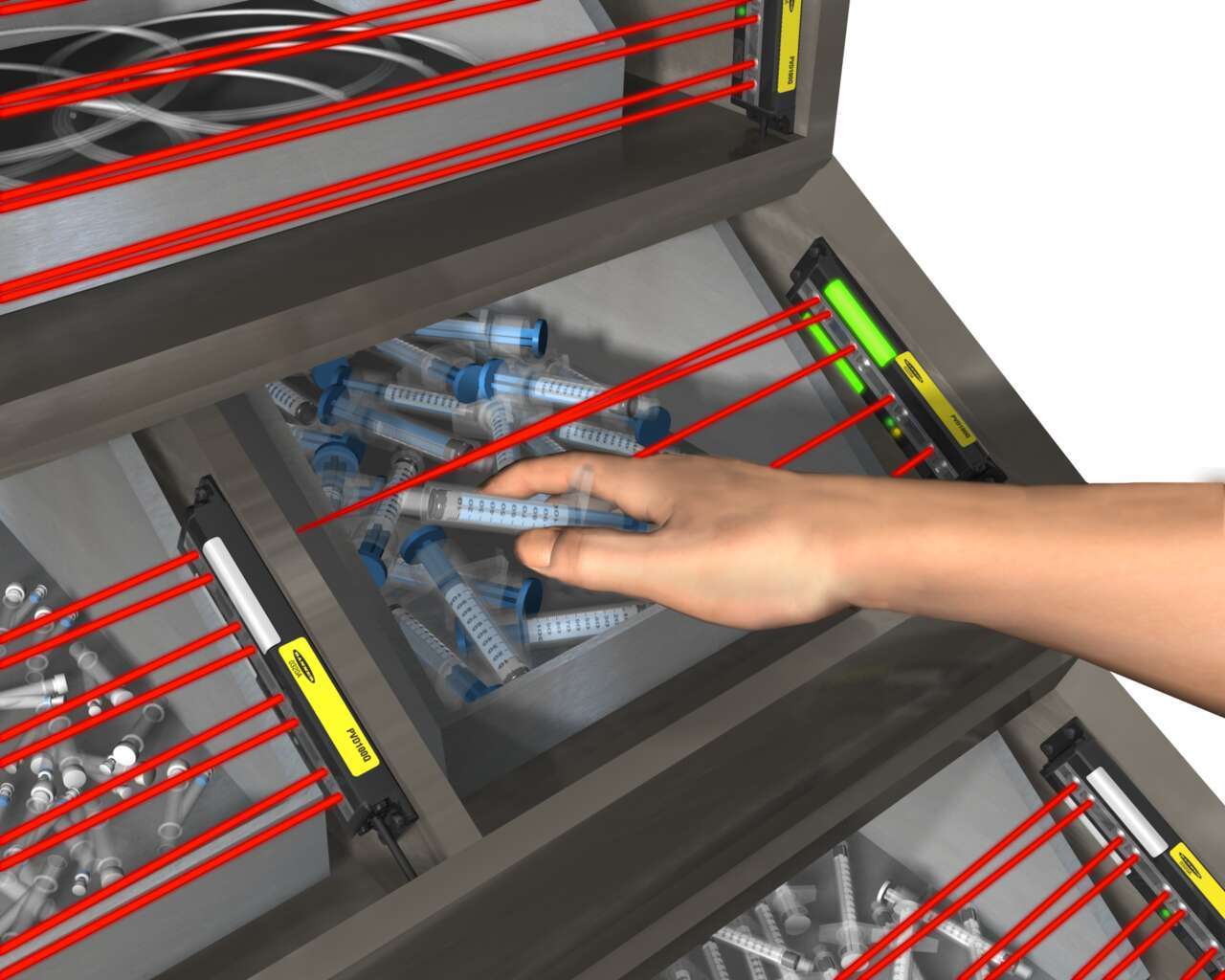

2. Monitoraggio remoto della salute e del tempo di esecuzione del dispositivo

La comunicazione IO-Link offre anche la possibilità di stabilire allarmi e attività di manutenzione predittiva basate sui dati dei sensori in tempo reale. Ad esempio, sensori come il sensore di distanza laser Q4X con IO-Link forniscono i dati sul guadagno in eccesso tramite IO-Link, che possono essere utilizzati per identificare quando un sensore richiede la pulizia (quando polvere e altre particelle si accumulano sulla lente del sensore, il guadagno in eccesso diminuisce). È possibile impostare degli avvisi in modo che i sensori possano essere puliti prima che l'accumulo di detriti influisca sulla loro funzione di rilevamento. Anche i problemi di connessione dei dispositivi vengono segnalati in tempo reale, consentendo di risolverli tempestivamente.

Oltre a fornire preziose indicazioni sullo stato di salute, IO-Link consente agli utenti di tenere traccia dei dati relativi al tempo di funzionamento totale per prevedere quando sostituire un dispositivo. Grazie a queste informazioni, i sensori possono essere sostituiti durante la manutenzione programmata, evitando inutili tempi di fermo. I dati di runtime possono essere utilizzati anche per il calcolo dell'OEE (vedi punto 3).

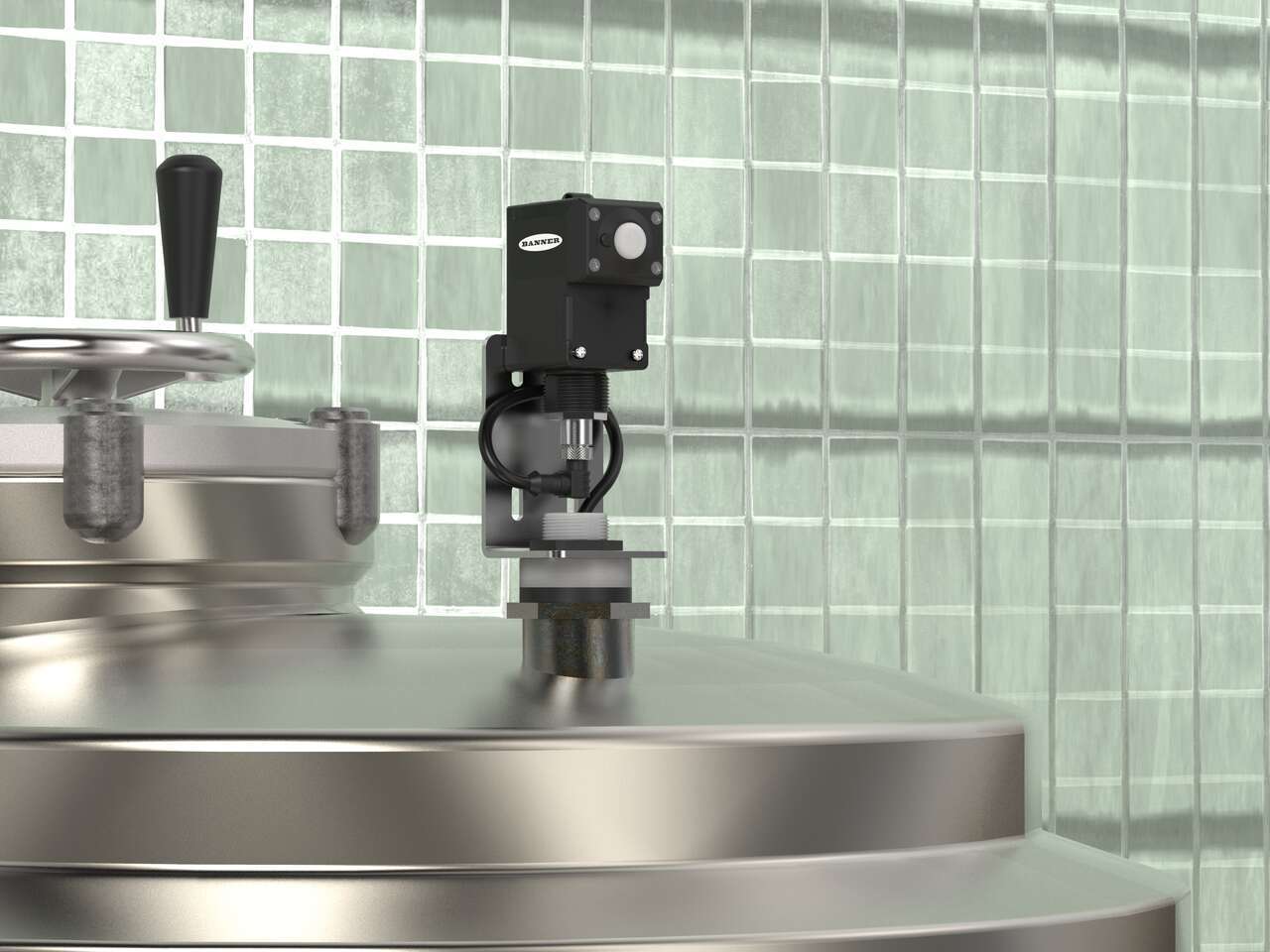

Inoltre, la funzione di rilevamento con IO-Link indica quale sensore ha bisogno di attenzione, soprattutto se sono raggruppati molti sensori. Nell'esempio riportato nell'immagine sottostante, sono presenti più sensori Q4X in uno spazio ristretto, rendendo difficile determinare quale sensore debba essere pulito. La funzione di rilevamento consente di far lampeggiare il sensore problematico, facilitando l'identificazione e la risoluzione rapida del problema.

3. Utilizzare i dati registrati per massimizzare l'efficienza complessiva delle apparecchiature (OEE)

Anche i dispositivi IO-Link sono utili per fornire dati per il calcolo dell'OEE. Le funzionalità OEE consentono di calcolare l'efficienza dei processi delle aziende manifatturiere tenendo conto di tre fattori principali: tempi operativi dei macchinari (disponibilità), prestazioni e qualità.

Il fattore di disponibilità considera gli eventi che riducono il tempo di esecuzione totale, compresi gli arresti programmati (ad esempio per il cambio di prodotto) e gli arresti non programmati. Il fattore prestazioni, invece, tiene conto di tutti gli elementi che riducono la velocità dei processi produttivi mentre sono in atto. Il fattore qualità tiene conto dei pezzi o dei prodotti che non soddisfano gli standard di qualità (pezzi che devono essere scartati o rilavorati, con conseguente perdita di tempo).

Il calcolo dell'OEE valuta questi fattori ed esprime il risultato come valore percentuale: il 100% significa che vengono prodotti solo pezzi buoni (qualità), il più rapidamente possibile (prestazioni) e senza interruzioni (disponibilità). Il risultato del calcolo fornisce dati utili per prendere decisioni sulle cause degli sprechi in un processo produttivo.

Per ridurre gli sprechi e migliorare l'OEE, è essenziale la visibilità di dove e quando si verificano le inefficienze, anche a livello di sensori. L'accesso ai dati sulle prestazioni e sul tempo di funzionamento dei sensori e degli indicatori IO-Link è quindi fondamentale per calcolare l'OEE e identificare i passi da compiere per migliorare l'efficienza di macchine, processi e persone.

Prodotti in primo piano

Articoli correlati

-

Monitoraggio del livello dei serbatoi: i vantaggi delle soluzioni wireless

-

Come il monitoraggio remoto migliora la manutenzione delle macchine

-

Le 5 tendenze più in voga nell'automazione industriale per il 2017

-

Sensori intelligenti: IO-Link per il monitoraggio remoto e l'OEE

-

Monitoraggio remoto della temperatura e FSMA

-

Produzione "lean": quattro soluzioni di illuminazione per il settore farmaceutico