Automotive: soluzioni per il reparto presse e stampaggio

-

Controllo di codici a barre industriali su etichette trasparenti

Controllo di codici a barre industriali su etichette trasparenti

Il lettore iVu BCR con diffusore circolare UV rappresenta la soluzione ideale per il rilevamento di codici a barre in una situazione con basso contrasto. Il lettore iVu è abbinato a un dispositivo di illuminazione a UV per realizzare una soluzione all-in-one che migliora il contrasto su etichette trasparenti, per poter identificare facilmente i codici a barre.

-

Sensore di visione per la lettura di codici QR

Sensore di visione per la lettura di codici QR

iVu Plus BCR Gen 2 with 25 mm Micro Lens replaces hand held barcode readers to collect data from dense, difficult-to-read QR codes on vehicle transmissions. A WL50S high-intensity LED spot light illuminates the target area.

-

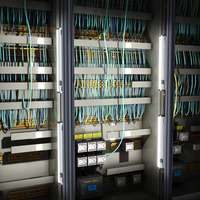

Illuminatori a LED per l'armadio di controllo

Illuminatori a LED per l'armadio di controllo

Un costruttore realizza macchine per prove e misurazioni per il settore dell'automazione. Gli operatori accedono ai sistemi della macchina tramite l'armadio di comando. Un'intensa illuminazione dell'armadio facilita le operazioni di manutenzione e gestione della macchina. Per questo compito venivano in precedenza utilizzati apparecchi fluorescenti alimentati in CA.

-

LED per un'illuminazione omogenea di altissima qualità [Testimonianza di successo]

LED per un'illuminazione omogenea di altissima qualità [Testimonianza di successo]

Per illuminare aree di lavoro, piccoli ambienti e quadri elettrici, American Hoffmann Corporation ha scelto le barre luminose a LED WLB32 al posto delle lampade fluorescenti. La migliore distribuzione della luce offerta dalle barre luminose a LED WLB32 in aggiunta alla semplicità d'installazione sono stati i fattori determinanti per la scelta dell'azienda.

-

Misura dello spessore delle lamiere metalliche

Misura dello spessore delle lamiere metalliche

Precise and consistent sensing while material moves down a conveyor measuring thickness at micron levels.

-

Ispezione in più punti di componenti in metallo stampato

Ispezione in più punti di componenti in metallo stampato

Per verificare se su un piccolo componente metallico è presente la quantità prevista di fori, è possibile configurare il sensore di immagine iVu Plus TG con ispezioni multipunto per più ROI (Regions Of Interest) in modo da garantire la presenza e la corretta posizione dei fori. Configurato per l'ispezione di un'area, l'iVu esamina il componente stampato in più punti per verificare la presenza o assenza degli elementi d'interesse.

-

Rilevamento di pezzi espulsi dallo stampo [Testimonianza di successo]

Rilevamento di pezzi espulsi dallo stampo [Testimonianza di successo]

Presso lo stabilimento del produttore, gli operatori inseriscono e rimuovono manualmente i pezzi nella pressa. Terminata l'operazione, i pezzi vengono convogliati in un cestino tramite uno scivolo in metallo. Per prevenire la rottura dello stampo (in caso di inserimento contemporaneo di più pezzi), il cliente richiede un sensore in grado di rilevare i vari pezzi presenti sullo scivolo, che invii inoltre un segnale al sistema di controllo per segnalare che la pressa è libera e fornire all'operatore il consenso per un'altra corsa. Doveva inoltre essere possibile installare il sensore senza necessità di ricavare fessure sui lati dello scivolo o montarlo alle estremità dello stesso, in quanto tali soluzioni avrebbero costituito dei punti di ritenzione per i pezzi.

-

Rilevamento cassetta di wafer immersa in acqua

Rilevamento cassetta di wafer immersa in acqua

I wafer in silicio passano da un processo all'altro all'interno di una cassetta che avanza su un nastro trasportatore totalmente immerso in acqua deionizzata. Ai due lati del trasportatore si trova un sensore D10 i a fibre ottiche in modalità emettitore/ricevitore protette da guaine in teflon. La presenza della cassetta interrompe il raggio formato tra emettitore e ricevitore.

![LED per un'illuminazione omogenea di altissima qualità [Testimonianza di successo]](/content/dam/banner-engineering/photography/product-photography/wlb32/hofmann_enclosure.png/jcr:content/renditions/cq5dam.web.200.200.jpeg)

![Rilevamento di pezzi espulsi dallo stampo [Testimonianza di successo]](/content/dam/banner-engineering/3d-renders/application-notes/wcc-migration/2012/PVD-Part-Out.psd/jcr:content/renditions/cq5dam.web.200.200.jpeg)