Tutte le soluzioni per il settore automotive

-

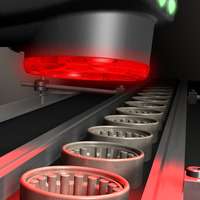

Temperature Sensor Detects Defrost Wires [Success Story]

Temperature Sensor Detects Defrost Wires [Success Story]

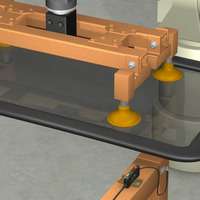

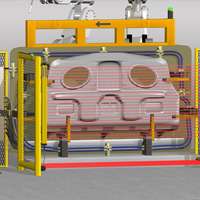

An automotive manufacturer was rejecting a supplier’s shipment of rear window assemblies due to faulty defroster grids. The supplier’s existing test procedure measured current draw across the entire heating system to detect an overall failure, but it could not detect the subtle impact of a single heating wire being broken. The window supplier partnered with a Michigan-based machine automation company to create a better test fixture—one that can verify each defrost wire heats to specification prior to shipping.

-

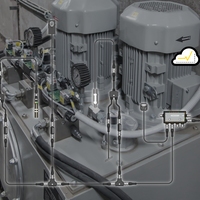

Controllo e monitoraggio della temperatura di un motore con una rete wireless

Controllo e monitoraggio della temperatura di un motore con una rete wireless

Invece di installare dei cavi di trasmissione I/O, utilizzare un nodo SureCross con alimentazione da 10 a 30 V cc e un sensore di temperatura T-GAGE Banner. Quando si utilizzano dei sistemi di controllo host, il gateway SureCross trasmette la temperatura alla sala comandi dell'impianto, utilizzando un'uscita digitale relativa ai sepoint della temperatura nel sensore. L'alimentazione del motore viene ridotta o aumentata in base a queste temperature. Se si utilizza un Gateway Pro come dispositivo master wireless, i dati possono essere registrati e degli avvisi notificano al personale della manutenzione se un motore funziona al di fuori dei parametri previsti.

-

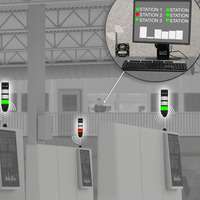

Monitoraggio dell'apparecchiatura da una stazione di supervisione

Monitoraggio dell'apparecchiatura da una stazione di supervisione

• Indicazione sullo stato della macchina a colpo d'occhio • Invio delle informazioni acquisite a un'ampia gamma di dispositivi • Notifiche SMS oppure e-mail per segnalare al personale ed ai supervisori eventuali condizioni critiche

-

Rifornimento di stazioni di assemblaggio per assicurare un flusso di lavoro continuo

Rifornimento di stazioni di assemblaggio per assicurare un flusso di lavoro continuo

• Rifornimento di stazioni di assemblaggio prima dell'esaurimento dei pezzi, senza accumulare scorte in eccesso • Comunicazione in tempo reale tra gli addetti all'assemblaggio e gli operatori dei carrelli elevatori che li riforniscono • Monitoraggio dell'efficienza delle consegne

-

Richiesta di ritiro da una stazione di assemblaggio a carrello autoguidato

Richiesta di ritiro da una stazione di assemblaggio a carrello autoguidato

• Rimozione rapida dei pallet completati dalle stazioni di assemblaggio • Comunicazione diretta tra stazioni di assemblaggio e carrelli autoguidati • Maggiore efficienza di processo grazie ai dati sulle tempistiche

-

Segnalazione di avvertimento nei punti in cui le ostruzioni limitano la visibilità

Segnalazione di avvertimento nei punti in cui le ostruzioni limitano la visibilità

Segnalazione di avvertimento ad alta visibilità e meno rischi per il personale in aree ad alto traffico di carrelli elevatori.

-

Monitoraggio remoto per ottimizzare l'efficacia complessiva dei macchinari

Monitoraggio remoto per ottimizzare l'efficacia complessiva dei macchinari

• Comunicazioni visive istantanee in un reparto di produzione dinamico • Acquisizione di informazioni sullo stato delle macchine e altri dati per i calcoli dell'efficienza complessiva dell'impianto (OEE) • Notifiche SMS oppure e-mail per segnalare al personale eventuali condizioni critiche

-

Monitoraggio ambientale all'interno del pannello di controllo della macchina

Monitoraggio ambientale all'interno del pannello di controllo della macchina

• Identificazione di piccoli problemi prima che diventino importanti e influiscano sulle prestazioni della macchina e sui tempi operativi • Accesso ai dati ambientali in remoto • Notifica di condizioni critiche tramite messaggi di testo o e-mail agli operatori

-

Indicazione di stato su veicoli senza conducente [Testimonianza di successo]

Indicazione di stato su veicoli senza conducente [Testimonianza di successo]

Gli indicatori K50L con cupola da 50 mm sono perfetti per la segnalazione dello stato su bus navetta autonomi I bus percorrono brevi distanze all'aperto, per cui la loro tecnologia è esposta a condizioni atmosferiche varie. I robusti indicatori K50L sono caratterizzati da un grado di protezione IP67 e IP69K per resistere alla penetrazione di acqua in condizioni ambientali ostili.

-

Gli indicatori multicolore e i pulsanti a sfioramento luminosi semplificano i pannelli delle macchine

Gli indicatori multicolore e i pulsanti a sfioramento luminosi semplificano i pannelli delle macchine

I pulsanti a sfioramento e gli indicatori Serie S22 Pro semplificano la progettazione dei pannelli di controllo e migliorano l'esperienza e le prestazioni dell'operatore. Il software Pro Editor potenzia le funzionalità di visualizzazione integrate, disponibili con la Serie S22 Pro, consentendo la personalizzazione dei dati visualizzati.

-

Timer di assemblaggio presso una stazione di lavoro molto attiva

Timer di assemblaggio presso una stazione di lavoro molto attiva

I pulsanti a sfioramento K50 Pro con protocollo di comunicazione IO-Link mostrano il takt time entro il campo visivo degli operatori, per mantenere il ritmo di assemblaggio sincronizzato e soddisfare così gli obiettivi di produzione.

-

Monitoraggio delle centraline idrauliche

Monitoraggio delle centraline idrauliche

È facile monitorare la pressione, la corrente, la temperatura dell'olio e le vibrazioni/la temperatura del motore di centraline idrauliche e altri macchinari idraulici. I prodotti Snap Signal collegano sensori di vario tipo e convertono i loro segnali in dati Modbus per il monitoraggio delle condizioni in tempo reale.

-

Monitor Leaks in Your Critical Applications

Monitor Leaks in Your Critical Applications

Monitor leaks in your critical applications and receive real time alerts when they occur.

-

Rilevamento di componenti in vetro sulle automobili

Rilevamento di componenti in vetro sulle automobili

Soluzioni per il rilevamento della presenza di un tettuccio panoramico sulla linea di assemblaggio di automobili, in applicazioni in cui è richiesta una lunga portata.

-

Cella di saldatura a carico manuale

Cella di saldatura a carico manuale

La barriera ottica di sicurezza serie EZ-SCREEN® di Banner è una soluzione collaudata per i requisiti complessi dei macchinari di saldatura. Grazie alla possibilità di collegare in serie più elementi, configurazioni orizzontali e verticali abbinate sono facilmente realizzabili con componenti standard (nessun modello master/slave).

-

Protezione del perimetro di una macchina piegatubi

Protezione del perimetro di una macchina piegatubi

Widely spaced SGS safety grid platform light screen economically protects the perimeter of a work area. The grid is far enough from the hazard that motion has time to stop if a person or object passes through the grid.

-

Monitoraggio di cancelli con dispositivo di interblocco all'interno di cerniere

Monitoraggio di cancelli con dispositivo di interblocco all'interno di cerniere

Un carrello si sposta lungo un nastro trasportatore fino a un'area pericolosa protetta da un sistema multiraggio EZ-SCREEN. Quando il carrello si avvicina, il sistema EZ-SCREEN multiraggio viene temporaneamente inibito per lasciare passare il carrello senza arrestare il nastro. Mentre il sistema multiraggio è inibito, si corre il rischio che un operatore tenti di accedere all'area pericolosa tramite il cancello di protezione dotato di dispositivo di interblocco, ponendo l'operatore in una situazione pericolosa, con la possibilità che rimanga colpito dal carrello in movimento.

-

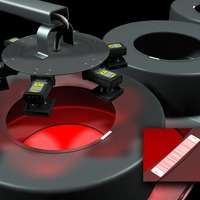

Codici a barre UV per la tracciabilità

Codici a barre UV per la tracciabilità

Before shipping to the brand assembler, a supplier of auto visors needs to verify that Data Matrix UV barcodes have been printed on each visor’s safety label. The customer turned to Banner to read invisible 2D Data Matrix barcode and send data via Ethernet IP to a PLC for traceability/error proofing.

-

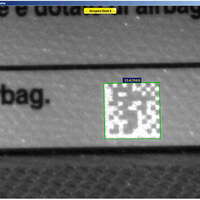

Sensore di visione per la lettura di codici QR

Sensore di visione per la lettura di codici QR

iVu Plus BCR Gen 2 with 25 mm Micro Lens replaces hand held barcode readers to collect data from dense, difficult-to-read QR codes on vehicle transmissions. A WL50S high-intensity LED spot light illuminates the target area.

-

Lettura di codici DPM su componenti per auto

Lettura di codici DPM su componenti per auto

Direct part mark (DPM) codes can be small, complex, and difficult to distinguish from the material they are etched into.

-

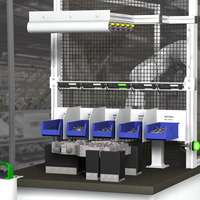

Soluzione per la guida degli operatori

Soluzione per la guida degli operatori

A Henshaw customer manufactures drivetrain and powertrain systems for the automotive industry. The company had experienced productivity losses due to errors in the assembly of transmission valve bodies. Henshaw was tasked with developing a system that would reduce errors and improve the assembly process.

-

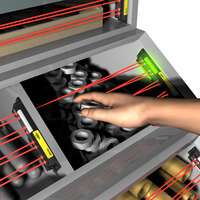

Assemblaggio di kit con guanti

Assemblaggio di kit con guanti

L'indicatore a campo fisso Banner K50 rileva le mani protette da guanti ed è in grado di verificare quando gli operatori selezionano i pezzi corretti durante il processo di assemblaggio di kit. Le funzionalità logiche dell'indicatore K50 permettono di segnalare quando l'operatore ha prelevato il pezzo corretto, cambiando il colore da verde a giallo. Sono disponibili altri colori in base alle preferenze del produttore. La capacità di rilevare guanti neri dell'indicatore K50 è particolarmente importante nei processi di produzione "lean" in cui gli operatori indossano in genere guanti scuri.

-

Indicazione di prelevamento parti per cestelli di piccole dimensioni

Indicazione di prelevamento parti per cestelli di piccole dimensioni

To reduce the risk of error in an assembly operation, a one-piece EZ-LIGHT PVD pick-to-light sensor with a 400 mm range is interfaced with a process controller programmed with the correct assembly sequence. The controller makes the PVDs light up in the correct order, to show the assembler which part to pick. After the PVD detects that the assembler's hand has entered and left the bin, the controller signals the PVD of the next bin in the pick sequence to light up.

-

Sensori Pick-to-Light su cestello lungo

Sensori Pick-to-Light su cestello lungo

The EZ-LIGHT PVA pick-to-light sensors provide a reliable error-proofing solution for various operation systems. The light indicate to assemblers which items to pick and in which order to pick them.

-

Stazione di assemblaggio multiprodotto con indicatori

Stazione di assemblaggio multiprodotto con indicatori

PTL110 pick-to-light devices on a multiproduct assembly station are a highly effective way to prevent errors and speed up build time. The optical sensors on PTL devices detect hands as they pass by, confirming that a pick was made.

-

Preparazione di kit guidata da indicatori presso stazioni di grandi dimensioni

Preparazione di kit guidata da indicatori presso stazioni di grandi dimensioni

Manual kit building at large stations can be time-consuming and subject to human error, especially if storage racks are difficult to navigate. The PTL110 series pick-to-lights are scalable for large systems and highly versatile to complete numerous tasks.

-

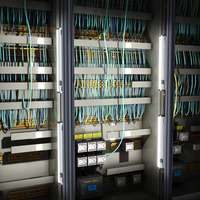

Illuminatori a LED per l'armadio di controllo

Illuminatori a LED per l'armadio di controllo

Un costruttore realizza macchine per prove e misurazioni per il settore dell'automazione. Gli operatori accedono ai sistemi della macchina tramite l'armadio di comando. Un'intensa illuminazione dell'armadio facilita le operazioni di manutenzione e gestione della macchina. Per questo compito venivano in precedenza utilizzati apparecchi fluorescenti alimentati in CA.

-

LED per un'illuminazione omogenea di altissima qualità [Testimonianza di successo]

LED per un'illuminazione omogenea di altissima qualità [Testimonianza di successo]

Per illuminare aree di lavoro, piccoli ambienti e quadri elettrici, American Hoffmann Corporation ha scelto le barre luminose a LED WLB32 al posto delle lampade fluorescenti. La migliore distribuzione della luce offerta dalle barre luminose a LED WLB32 in aggiunta alla semplicità d'installazione sono stati i fattori determinanti per la scelta dell'azienda.

-

Rilevamento di imperfezioni superficiali con illuminatori a LED verdi

Rilevamento di imperfezioni superficiali con illuminatori a LED verdi

Learn how green LED task lights enhance visibility of surface imperfections on manufacturing materials.

-

Gli illuminatori a LED di alta qualità migliorano i risultati delle ispezioni

Gli illuminatori a LED di alta qualità migliorano i risultati delle ispezioni

Automotive inspection requires consistent, bright light with minimal glare to inspect automotive parts. Increased lighting can improve worker productivity and reduce eye strain.

-

Illuminatori a LED di alta qualità per l'illuminazione di nastri trasportatori

Illuminatori a LED di alta qualità per l'illuminazione di nastri trasportatori

Trovare una soluzione di illuminazione ultra brillante a intensità elevata può essere complicato. Poiché per illuminare le aree di un nastro trasportatore occorrono più illuminatori, è necessaria un'opzione di montaggio semplice per collegare assieme i diversi apparecchi.

-

Assembly Timer Indication at Automotive Assembly Station

Assembly Timer Indication at Automotive Assembly Station

In automotive manufacturing, maximizing efficiency is crucial in order to meet production goals. Delays at assembly stations can hold up processes later down the line, leading to costly wasted time and missed production targets. The TL50 Pro tower light helps assemblers meet expected cycle times and support overall takt time requirements.

-

Indicazione di stato a doppia uscita

Indicazione di stato a doppia uscita

The S15L Series In-Line Sensor Status Indicator is a two color indicator light that indicates power and output status. Its inline connection, over-molded design and bright indication create a cost-effective solution that can be applied to most 4- or 5-pin devices with an output.

-

Ispezione di piccoli connettori [Testimonianza di successo]

Ispezione di piccoli connettori [Testimonianza di successo]

Un'azienda del settore automotive produce una vasta gamma di sistemi per autoveicoli. I sedili uniscono caratteristiche strutturali e di design a funzionalità che ottimizzano il comfort e la sicurezza. I sensori di peso installati sotto le sedute funzionano coordinandosi con i sistemi di sicurezza del veicolo per determinare la dimensione e la posizione dell'occupante del sedile. Questi fattori influenzano come o se gli airbag verranno impiegati in caso di incidente.

-

Misura dello spessore delle lamiere metalliche

Misura dello spessore delle lamiere metalliche

Precise and consistent sensing while material moves down a conveyor measuring thickness at micron levels.

-

Sensori per la misurazione della distanza di movimento

Sensori per la misurazione della distanza di movimento

Le ispezioni condotte durante l'assemblaggio consentono di misurare la regolazione in altezza del sedile, il movimento in avanti e all'indietro e il moto di ribaltamento e raddrizzamento. Per ogni ispezione vengono impiegati due sensori. I sensori sono installati separatamente dalla linea del trasportatore per agevolare l'accesso ai sedili e non ostacolarne il movimento. Alla massima distanza raggiunta durante l'ispezione, un sedile può trovarsi fino a un metro dai sensori.

-

Misura precisa dell'eccentricità dell'albero motore

Misura precisa dell'eccentricità dell'albero motore

Crankshaft runout measurements must be monitored continuously to ensure that they meet tolerance requirements. Learn how LM Series laser measurement sensors solve this difficult application.

-

Pulpito per guidare gli operatori

Pulpito per guidare gli operatori

A leading machine manufacturer builds workstations designed for accurate, timely and cost-effective battery cell assembly. A value added component of the workstations is an operator guidance device that does three jobs: enables assembly processes to start and stop, indicates parts to be picked and installed, and completely stops line operation if emergencies occur. When it became too costly for the OEM to construct and mount these devices themselves, they turned to Banner to craft an all-inclusive solution. To honor the time line requirements of their customer—a major tier two battery supplier—the OEM needed the solution in eight weeks.

-

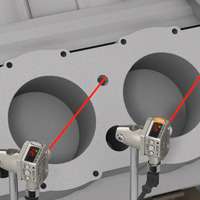

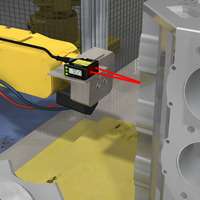

Posizionamento dei blocchi motore

Posizionamento dei blocchi motore

I sensori laser di misura Banner L-GAGE LH sono l'ideale per applicazioni che richiedono il posizionamento esatto dei pezzi. I sensori della Serie L-GAGE LH cercano costantemente bersagli scuri a livelli di micron. Si tratta di sensori estremamente accurati che consentono un posizionamento preciso, quale può essere quello necessario per i blocchi motore. Il sensore effettua misure su pressoché qualsiasi superficie, ad esempio leghe di ferro o alluminio, spesso utilizzate per la produzione di blocchi motore.

-

Verifica di rimozione parti in assemblaggio automotive

Verifica di rimozione parti in assemblaggio automotive

In uno stabilimento di assemblaggio del settore automotive, vengono utilizzati dei perni temporanei per fissare in posizione alcuni componenti. Per accertare che i perni temporanei vengano poi rimossi, la stazione di ispezione include un contenitore per i perni, provvisto di un sensore Pick-to-Light EZ-LIGHT PVA.

-

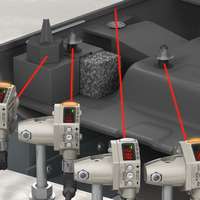

Rilevamento di rondelle in gomma su blocco motore

Rilevamento di rondelle in gomma su blocco motore

Il versatile sensore laser Banner Q4X è l'ideale per il rilevamento della presenza/assenza di componenti, anche in applicazioni complesse e con piccole variazioni in altezza, ad esempio la verifica della presenza di particolari neri su parti in metallo brillante. Le rondelle devono essere presenti nei blocchi motore di alluminio pressofuso e il sensore Q4X è in grado di rilevare piccole differenze in altezza, anche di solo 1 mm, e di inviare il corrispondente segnale agli operatori nel caso una rondella risulti mancante. Il sensore Q4X può rilevare rondelle in gomma doppie grazie alla capacità unica di definizione della finestra in modalità a soppressione del primo piano.

-

Rilevamento di una striscia di adesivo sul pannello dello sportello di un veicolo

Rilevamento di una striscia di adesivo sul pannello dello sportello di un veicolo

Una telecamera Smart Serie VE, configurata per l'uso dello strumento striscia di colla, ispeziona ciascuno sportello per verificare la presenza e la consistenza dell'adesivo. La telecamera presenta un ampio angolo di visione e un sensore ottico da 2 MP, in grado di rilevare anche le minime incoerenze nella quantità di adesivo applicato.

-

Rilevamento di componenti neri sui pannelli neri degli sportelli

Rilevamento di componenti neri sui pannelli neri degli sportelli

Since door panels are often dark colors such as black or gray, and the foam used to eliminate rattles and provide stiffness is generally black, it can be difficult for standard sensors to differentiate between foam presence and absence due to poor contrast.

-

Ispezione in più punti di componenti in metallo stampato

Ispezione in più punti di componenti in metallo stampato

Per verificare se su un piccolo componente metallico è presente la quantità prevista di fori, è possibile configurare il sensore di immagine iVu Plus TG con ispezioni multipunto per più ROI (Regions Of Interest) in modo da garantire la presenza e la corretta posizione dei fori. Configurato per l'ispezione di un'area, l'iVu esamina il componente stampato in più punti per verificare la presenza o assenza degli elementi d'interesse.

-

Rilevamento di fori filettati

Rilevamento di fori filettati

The WORLD-BEAM QS30's narrow laser beam can prevent these mistakes from happening it is necessary to verify, from a distance, that bolt threads have been cut into holes in a manifold.

-

Ispezione della foratura

Ispezione della foratura

Questa applicazione utilizza un sensore Serie iVu configurato per un'ispezione con lo strumento Area. Quando vengono praticati i fori, il sensore li esamina per accertare che siano tutti presenti e delle giuste dimensioni. Se non è così, il sensore trasmette un apposito segnale alla linea, causando lo scarto dell'elemento.

-

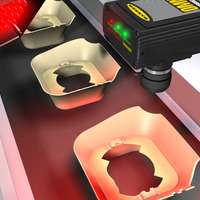

Ispezione dei cuscinetti

Ispezione dei cuscinetti

Questa soluzione prevede l'uso di un sensore Serie iVu configurato per un'ispezione Match per assicurare che, in ciascun componente che includa un gruppo cuscinetto, siano presenti tutti i cuscinetti. Se il sensore rileva uno o più cuscinetti mancanti, segnala un errore alla linea di produzione e il componente viene scartato.

-

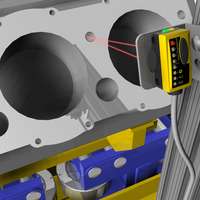

Rilevamento del posizionamento del blocco motore

Rilevamento del posizionamento del blocco motore

Il sensore laser Banner LE550 è l'ideale per i processi di verifica del corretto posizionamento dei componenti. Si tratta di un sistema affidabile ed estremamente accurato per la verifica di caratteristiche di piccole dimensioni per garantire il corretto posizionamento di componenti anche da lunghe distanze. Il sensore LE550 misura uno spessore di 3 mm utilizzando l'uscita digitale, verifica la presenza della clip di ritenzione e il posizionamento corretto del blocco motore.

-

Ispezione degli elettrodi di saldatura nel settore automotive

Ispezione degli elettrodi di saldatura nel settore automotive

Il sensore di colore ad alta risoluzione R55F controlla se gli elettrodi di una saldatrice rientrano nelle specifiche, per assicurare così che anche il pezzo lavorato rientri a sua volta nelle specifiche. In questa applicazione con condizioni ambientali non ottimali, il sensore di colore utilizza fibre di vetro per garantire elevati livelli di durevolezza e resistenza al calore.

-

Verifica di posizionamento corretto

Verifica di posizionamento corretto

Il sensore di soppressione dello sfondo WORLD-BEAM QS18 a campo regolabile è una soluzione eccellente per questa applicazione di verifica del corretto posizionamento dei componenti, che richiede una distanza di scansione di 76 mm circa (3"). Grazie alle caratteristiche di elevato guadagno, la distanza di rilevamento regolabile con precisione e il raggio di luce rossa visibile, oltre a un certo grado di tolleranza, questo sensore assicura durabilità in un ambiente ostile.

-

Ispezione di lunga portata per la linea di assemblaggio nel settore automotive

Ispezione di lunga portata per la linea di assemblaggio nel settore automotive

Mentre i veicoli avanzano su una linea di assemblaggio, un sensore laser L-GAGE LT7 Time-of-Flight viene direzionato all'interno del tettuccio parasole per verificare che il sedile dell'autovettura sia stato installato e che sia nella posizione corretta. Realizzato nella versione a riflessione con due uscite digitali (PNP) per portate estremamente elevate, fino a 250 m, il sensore è molto versatile.

-

Ispezione di dadi a saldare nel settore automotive

Ispezione di dadi a saldare nel settore automotive

Una volta che un robot ha inserito più dadi a saldare in un componente per autoveicoli, un operatore posiziona il pezzo in una stazione di ispezione dotata di due sensori di visione PresencePLUS P4 OMNI. Se non inseriti correttamente, i dadi potrebbero essere mancanti, orientati al contrario o inclinati su un lato. Il sensore PresencePLUS P4 OMNI ispeziona i dadi a saldare per verificare se siano presenti, correttamente orientati e non inclinati. La camera di visione compensa lo spostamento da un pezzo all'altro ed è in grado di effettuare ispezioni da una grande distanza.

-

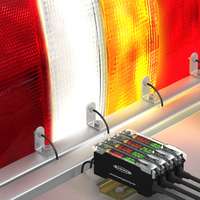

Ispezione di scatole portafusibili nel settore automotive

Ispezione di scatole portafusibili nel settore automotive

Un sensore di visione PresencePLUS COLOR Pro ispeziona i fusibili colorati in una scatola portafusibili per verificare che ciascuno si trovi nella posizione corretta.

-

Ispezione di condotte nel settore automotive

Ispezione di condotte nel settore automotive

Al termine di un test sottovuoto della massa d'aria di una condotta nel settore automotive, un carrello sposta il sensore PresencePLUS Pro in posizione sopra l'estremità aperta di una condotta. Il sensore PresencePLUS Pro verifica che il sensore di temperatura sia ancora in posizione all'interno della condotta e che non sia danneggiato.

-

Rilevamento di difetti nello stampaggio a iniezione di materie plastiche

Rilevamento di difetti nello stampaggio a iniezione di materie plastiche

Un dispositivo PresencePLUS P4 OMNI 1.3 ad alta risoluzione montato sopra una linea di produzione ispeziona i componenti dello sterzo dopo che sono stati stampati. Il dispositivo P4 OMNI identifica le aree in cui il materiale è in eccesso o insufficiente.

-

Ispezioni del colore delle maniglie di autoveicoli

Ispezioni del colore delle maniglie di autoveicoli

Un sensore di visione PresencePLUS P4 COLOR OMNI verifica in fase di assemblaggio che le maniglie interne dello sportello siano del colore corretto. Un illuminatore assiale, applicato con staffe speciali, assicura un'illuminazione diffusa e omogenea, per ridurre il bagliore.

-

Standard difetti zero su roccatrice industriale [Testimonianza di successo]

Standard difetti zero su roccatrice industriale [Testimonianza di successo]

Un preminente produttore di filati industriali speciali, fabbrica prodotti in filato di vetro e fibra di vetro per applicazioni nei settori automotive, aerospaziale, militare e materiali compositi. Per semplificare la conformità a standard elevati e ridurre al minimo costosi resi di prodotti, si è posto l'obiettivo di realizzare prodotti con zero difetti. Per raggiungerlo, l'azienda aveva bisogno di un sistema automatizzato per l'ispezione dei filati.

-

Ispezione del colore dei componenti sul pannello della porta di un veicolo

Ispezione del colore dei componenti sul pannello della porta di un veicolo

Un sensore di colore iVu identifica i valori RGB dei singoli componenti della finitura sulla portiera di un veicolo e comunica questi dati tramite una connessione Ethernet industriale a un PLC.

-

Ispezione di sedili per auto

Ispezione di sedili per auto

Il sensore Q5X verifica la presenza di componenti scuri su sfondo scuro, oltre a sedili di veicoli e componenti di vari colori.

-

Verifica di lamiere in metallo su una pressa per stampaggio

Verifica di lamiere in metallo su una pressa per stampaggio

Il sensore Q5X verifica la presenza e la posizione di oggetti riflettenti in un ambiente ostile.

-

Reliably Detect Adhesive Tape on Pouch Batteries

Reliably Detect Adhesive Tape on Pouch Batteries

When manufacturing pouch batteries for electric vehicles, adhesive tape material is used to complete the outer film packaging. The tape’s presence must be confirmed with optical-based sensors for quality assurance purposes. Keep reading to learn how the QCM50 color sensor solves this application.

-

Centro commerciale dirige i veicoli verso i parcheggi disponibili [Testimonianza di successo]

Centro commerciale dirige i veicoli verso i parcheggi disponibili [Testimonianza di successo]

Un grande shopping centre ha ridotto la congestione di veicoli e le frustrazioni dei clienti, con conseguente abbandono della struttura, grazie all'uso di sensori wireless.

-

Rilevamento di veicoli elettrici presso le stazioni di ricarica

Rilevamento di veicoli elettrici presso le stazioni di ricarica

Banner Engineering’s K50R radar sensor offers an ideal solution for electric vehicle detection at recharge stations. When cars park at a charging station, the radar sensor immediately detects the vehicle’s presence. If separate monitoring indicates that the car is not plugged into the charge station, a signal is sent to a central location, alerting authorities to ticket or remove the vehicle if necessary.

-

Bank Drive-Thru Automobile Detection

Bank Drive-Thru Automobile Detection

Banner Engineering's K50R short-range radar sensor can be used to detect vehicles at bank teller drive-thru windows. It is designed to operate in any outdoor weather conditions.

-

Detecting Parking Spot Availability

Detecting Parking Spot Availability

Banner Engineering's weather-resistant K50R short-range radar sensors can be placed above parking spaces in a large, multi-level parking structure to monitor parking availability and help drivers to find open parking spaces more easily.

-

Rilevamento di pezzi espulsi dallo stampo [Testimonianza di successo]

Rilevamento di pezzi espulsi dallo stampo [Testimonianza di successo]

Presso lo stabilimento del produttore, gli operatori inseriscono e rimuovono manualmente i pezzi nella pressa. Terminata l'operazione, i pezzi vengono convogliati in un cestino tramite uno scivolo in metallo. Per prevenire la rottura dello stampo (in caso di inserimento contemporaneo di più pezzi), il cliente richiede un sensore in grado di rilevare i vari pezzi presenti sullo scivolo, che invii inoltre un segnale al sistema di controllo per segnalare che la pressa è libera e fornire all'operatore il consenso per un'altra corsa. Doveva inoltre essere possibile installare il sensore senza necessità di ricavare fessure sui lati dello scivolo o montarlo alle estremità dello stesso, in quanto tali soluzioni avrebbero costituito dei punti di ritenzione per i pezzi.

-

Comunicazione in uno stabilimento di produzione trafficato [Testimonianza di successo]

Comunicazione in uno stabilimento di produzione trafficato [Testimonianza di successo]

Man mano che aumenta il numero di componenti convogliati attraverso il forno, risulta sempre più difficile mantenere un ritmo sostenibile di prodotti che devono essere scaricati. Di conseguenza, aumenta la congestione nell'area di smistamento. I prodotti vengono deviati in modo errato o persino danneggiati. Una pausa nel flusso di componenti consente all'operatore sul lato scarico di correggere gli errori e vuotare una stazione di prelievo. Tuttavia, la distanza tra le aree di carico e scarico, oltre alle interferenze ambientali causate dai macchinari circostanti, complicano la comunicazione tra gli operatori.

-

Verifica del colore dei vetri

Verifica del colore dei vetri

Il sensore con ricevitore ottico DF-G1 di Banner distingue i vetri con o senza colore in base alla quantità di luce esterna che li attraversa. Il dispositivo DF-G1 completo di elettronica è facilmente configurabile grazie a un pulsante che permette di regolarlo lungo il nastro trasportatore. Un display utente intuitivo visualizza immediatamente il feedback proveniente dal sensore.

-

Fotoricevitore rileva un ampio spettro di luce

Fotoricevitore rileva un ampio spettro di luce

Il fotoricettore in fibra ottica DF-G1 di Banner è un prodotto unico e conveniente che va collocato direttamente nelle apparecchiature di test per assicurare che le luci funzionino correttamente. Con lo stesso doppio display intuitivo e la stessa interfaccia di programmazione degli altri modelli DF-G1, il fotoricevitore può essere integrato e interfacciato con apparecchiature di test e assemblaggio e sistemi di controllo delle apparecchiature di test per condurre ispezioni del tipo Buono/Scarto (pass/fail).

-

Pulsante ottico (OTB) e stazione operatore per l'arresto di emergenza

Pulsante ottico (OTB) e stazione operatore per l'arresto di emergenza

Con l'unità All-In-One, il pulsante di arresto di emergenza abbinato a un OTB forma una stazione operativa semplificata per le linee di produzione che non richiedono cavi o ulteriori custodie. I pulsanti di emergenza con fissaggio da 30 mm di Banner funzionano bene per questo tipo di applicazione. Quando sono azionati, la base illuminata passa dal giallo al rosso lampeggiante, rispondendo ai requisiti degli arresti di emergenza. La vicinanza del pulsante per l'arresto di emergenza all'OTB implica che gli operatori possono azionarli velocemente e facilmente

-

Maggiore efficienza nelle linee di produzione

Maggiore efficienza nelle linee di produzione

Installando coppie di sensori DX70, torrette luminose e scatole interruttore, i produttori possono creare una rete di notifica wireless e comunicare i dati dove richiesto nel reparto produzione. Gli operatori possono azionare gli interruttori per chiamare un responsabile della linea di produzione, un tecnico o per richiedere ricambi o consumabili. Utilizzando il sistema di notifica con torrette luminose, gli impiegati, i responsabili e i tecnici non dovranno più controllare costantemente ciascuna linea di produzione.

-

Indicazione brillante in condizioni di luce ambientale

Indicazione brillante in condizioni di luce ambientale

Quando dietro a un armadio si trova una finestra, è necessario un indicatore a LED dalla luce brillante e di lunga durata per assicurare una segnalazione ben visibile durante il giorno. Il lampeggiatore Banner EZ-LIGHT K50 è perfetto per molte applicazioni di segnalazione dello stato, in particolare per questo armadio poiché il lampeggiatore risulta ben visibile anche durante il giorno e presenta LED estremamente durevoli e a basso consumo.

-

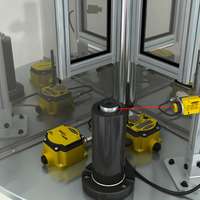

Monitoraggio di macchinari rotanti

Monitoraggio di macchinari rotanti

In molteplici processi di manifattura del settore automotive, per indicizzare i componenti in varie stazioni di lavoro sia manuali che automatiche vengono utilizzate delle tavole rotanti. In molti casi prima dell'indicizzazione è necessario fare uso di sensori per verificare che i componenti siano presenti e che vengano posizionati o lavorati correttamente. Storicamente la soluzione basata sull'uso di anelli di contatto per consentire il collegamento dei segnali e dell'alimentazione del sensore con il sistema di controllo si è spesso dimostrata costosa e inaffidabile. Occorre una soluzione alternativa che consenta di elaborare più segnali dei sensori, aumentando anche l'affidabilità.

-

Protezione degli stampi nella produzione di pneumatici

Protezione degli stampi nella produzione di pneumatici

Gli stampi in una pressa per pneumatici risultano gravemente danneggiati se la pressa modella il battistrada su un pneumatico non vulcanizzato, senza battistrada o della dimensione sbagliata. Per convogliare ciascun pneumatico alla pressa corretta, i sensori di visione Banner PresencePLUS P4 BCR 1.3 smistano i pneumatici non vulcanizzati identificando un codice a barre applicato al tallone del pneumatico. In questa applicazione, i pneumatici non vulcanizzati transitano su un nastro trasportatore sotto un supporto con sei sensori di visione BCR 1.3.

-

La tecnologia wireless riduce i tempi di fermo

La tecnologia wireless riduce i tempi di fermo

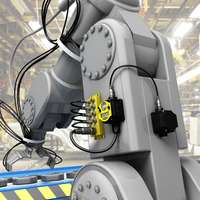

Un produttore di leghe speciali e in acciaio inossidabile fabbrica billette, blumi e lingotti per l'industria siderurgica. Durante la produzione, la movimentazione delle billette di magnesio è affidata a robot articolati. Degli interruttori di prossimità collocati presso i manipolatori robotici comunicano le informazioni sullo stato dalle pinze a un pannello di controllo. Gli interruttori di prossimità erano collegati al pannello di controllo mediante cavi per applicazioni robotiche. Le sfide poste dall'ambiente e dal movimento del robot, però, avevano finito per compromettere l'integrità dei cavi. Le interruzioni erano, quindi, frequenti, rendendo necessari interventi di riparazione e sostituzione che causavano arresti della produzione, incremento dei costi e una riduzione della produttività

-

Adding Run, Stop, and Bypass Capabilities on a Robotic Work Cell

Adding Run, Stop, and Bypass Capabilities on a Robotic Work Cell

Using a 2 or 3-position OS80 key operated selector switch, the operator can bring the robot to a controlled stop, enter the cell, and then quickly resume operations once work in the cell is complete.

![Temperature Sensor Detects Defrost Wires [Success Story]](/content/dam/banner-engineering/3d-renders/application-notes/wcc-migration/2012/T-GAGE-Defrost-Wire-Inspection.psd/jcr:content/renditions/cq5dam.web.200.200.jpeg)

![Indicazione di stato su veicoli senza conducente [Testimonianza di successo]](/content/dam/banner-engineering/photography/general---stock-photography/stock_photo_new/AdobeStock_189577689.jpeg/jcr:content/renditions/cq5dam.web.200.200.jpeg)

.psd/jcr:content/renditions/cq5dam.web.200.200.jpeg)

.psd/jcr:content/renditions/cq5dam.web.200.200.jpeg)

![LED per un'illuminazione omogenea di altissima qualità [Testimonianza di successo]](/content/dam/banner-engineering/photography/product-photography/wlb32/hofmann_enclosure.png/jcr:content/renditions/cq5dam.web.200.200.jpeg)

![Ispezione di piccoli connettori [Testimonianza di successo]](/content/dam/banner-engineering/3d-renders/application-notes/wcc-migration/2014/LE550-Vehicle-Seat-Weight-Sensor-Connector.psd/jcr:content/renditions/cq5dam.web.200.200.jpeg)

![Standard difetti zero su roccatrice industriale [Testimonianza di successo]](/content/dam/banner-engineering/photography/general---stock-photography/valueprop/edited/wcc-migration/2015/Fotolia_51604759_M.jpg/jcr:content/renditions/cq5dam.web.200.200.jpeg)

![Centro commerciale dirige i veicoli verso i parcheggi disponibili [Testimonianza di successo]](/content/dam/banner-engineering/photography/general---stock-photography/valueprop/edited/wcc-migration/2015/kiosks_alt.jpg/jcr:content/renditions/cq5dam.web.200.200.jpeg)

![Rilevamento di pezzi espulsi dallo stampo [Testimonianza di successo]](/content/dam/banner-engineering/3d-renders/application-notes/wcc-migration/2012/PVD-Part-Out.psd/jcr:content/renditions/cq5dam.web.200.200.jpeg)

![Comunicazione in uno stabilimento di produzione trafficato [Testimonianza di successo]](/content/dam/banner-engineering/3d-renders/application-notes/wcc-migration/2014/K50-Touch-and-TL50---Industrial-Oven_For-Andrew.psd/jcr:content/renditions/cq5dam.web.200.200.jpeg)