Tutte le soluzioni con semiconduttori

-

Monitoring Environmental Conditions

Monitoring Environmental Conditions

A semiconductor fab needs to monitor temperature, relative humidity, and oxygen levels at multiple points within their processing plant, along a 2 kilometer long process piping system. They require a solution that monitors temperature, relative humidity, and oxygen levels, provides a location for the monitoring points, and collects all data to a central point and interfaces with their SCADA system. The solution needs to create an efficient, safe work environment for all employees. With over 2 kilometers of underground tunnel piping systems, installing cable to each monitoring location is cost prohibitive.

-

Monitoraggio ambientale all'interno del pannello di controllo della macchina

Monitoraggio ambientale all'interno del pannello di controllo della macchina

• Identificazione di piccoli problemi prima che diventino importanti e influiscano sulle prestazioni della macchina e sui tempi operativi • Accesso ai dati ambientali in remoto • Notifica di condizioni critiche tramite messaggi di testo o e-mail agli operatori

-

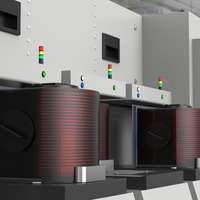

Easy-to-See Status Indication in Close Proximity to Staff

Easy-to-See Status Indication in Close Proximity to Staff

To optimize efficiency and output, the progress of multiple FOUPs in single wafer deposition machine must be closely monitored. Staff work in close proximity to these machines and prolonged exposure to bright light from tower lights can cause eye strain, leading to physical and mental fatigue. Keep reading to learn how TL30 Basic tower lights solve this application.

-

Monitor Leaks in Your Critical Applications

Monitor Leaks in Your Critical Applications

Monitor leaks in your critical applications and receive real time alerts when they occur.

-

Protezione di un macchinario in un ambiente sensibile alle scariche elettrostatiche (ESD)

Protezione di un macchinario in un ambiente sensibile alle scariche elettrostatiche (ESD)

In questa applicazione, gli operatori del macchinario richiedono l'accesso alla stazione di trasporto dei wafer. Il sistema della barriera ottica di sicurezza ESD EZ-SCREEN è configurato per proteggere il processo e l'operatore utilizzando emettitori, ricevitori e specchi sui tre lati della stazione. Le barriere ottiche di sicurezza consentono un accesso più veloce e agevole delle barriere fisiche, pur impedendo ogni movimento del macchinario se l'operatore entra nella zona pericolosa.

-

Controllo di sicurezza su macchine piccole

Controllo di sicurezza su macchine piccole

An SC10 Series safety controller replaces the functionality of three safety relays with one compact, cost-effective device offering intuitive operation and advanced capabilities.

-

Illuminazione giallo-ambra adatta a materiali fotosensibili

Illuminazione giallo-ambra adatta a materiali fotosensibili

Illumination during photolithography processes is challenging because white light contains a percentage of blue wavelengths, which negatively affect photosensitive materials. The WLS15 strip lights switch between two colors for safe use during photolithography.

-

Illuminazione di apparecchiature di processo per semiconduttori

Illuminazione di apparecchiature di processo per semiconduttori

Le robuste lampade di servizio a striscia WLS27 di Banner fanno uso di LED messi a punto specificamente per proiettare una luce brillante e omogenea in ambienti difficoltosi da illuminare, ad esempi in piccoli spazi. Si caratterizzano per un design aerodinamico salva-spazio, sono completamente incapsulate in un guscio protettivo e sono disponibili con luci in una ricca gamma di opzioni cromatiche. I designer addetti alle macchine possono installare le lampade di servizio a striscia LED WLS27 in ogni situazione in cui è necessario illuminare un'area di lavoro, evitando così di apportare modifiche dispendiose, in termini di tempo e di denaro, agli impianti di illuminazione.

-

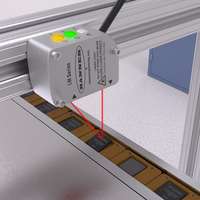

Presenza e orientamento dei chip per circuiti stampato inseriti negli alveoli

Presenza e orientamento dei chip per circuiti stampato inseriti negli alveoli

A precise measurement solution is required to ensure that integrated circuit (IC) chips are present and oriented correctly in nests. Learn how the LM laser measurement sensor solves this application.

-

Rilevamento dell'area centrale dei wafer con DF-G2

Rilevamento dell'area centrale dei wafer con DF-G2

Abbinando il DF-G2 di Banner con quattro fibre ottiche PLIS-1 in modalità emettitore/ricevitore, gli operatori possono assicurarsi che il wafer sia correttamente posizionato sull'estremità dell'attuatore del braccio robotizzato, in modo da non subire danni all'ingresso nella camera.

-

Rilevamento del supporto wafer in un alimentatore

Rilevamento del supporto wafer in un alimentatore

Durante il processo di fissaggio dei chip e di saldatura dei fili, i supporti vengono trasportati tramite cassette verticali alte. Per aumentare l'efficienza, le cassette vengono ispezionate per determinare se è presente un supporto in ciascuno scomparto. Il supporto ha uno spessore molto sottile, fino a 0,1 mm (0,004") e risulta pertanto difficile da rilevare. Il sensore VS1 a tasteggio focalizzato è in grado di rilevare facilmente sia un profilo così sottile che i package tipo PBGA.

-

Mappatura di wafer in una cassetta

Mappatura di wafer in una cassetta

I sensori PicoDot vengono posizionati in modo da rilevare contemporaneamente il bordo di uno stesso wafer. Se solo uno dei sensori rileva il bordo del wafer, probabilmente il wafer è inclinato oppure inserito scorrettamente.

-

Mappatura di wafer con display a segmenti

Mappatura di wafer con display a segmenti

Le fibre del sensore D10 Expert si spostano lungo la pila di wafer nella cassetta, rilevando gli slot che sono occupati e quelli vuoti. Il display a segmenti visualizza lo stato del sensore.

-

Rilevamento della rottura del filo di saldatura con una coppia di sensori a fibra ottica

Rilevamento della rottura del filo di saldatura con una coppia di sensori a fibra ottica

Una coppia di sensori a fibra ottica in modalità emettitore/ricevitore è posizionata sotto il filo di saldatura. Quando il filo si rompe, cade interrompendo il raggio e attivando un'uscita impulsiva one-shot regolabile. Questa applicazione non richiede il posizionamento coerente del filo di saldatura.

-

Rilevamento del supporto per wafer in circuiti integrati con il sensore D10

Rilevamento del supporto per wafer in circuiti integrati con il sensore D10

Il supporto per wafer di un circuito integrato avanza lungo un canale a forma di U verso un alimentatore che contiene più supporti. Il sensore analogico/digitale D10 Expert rileva il bordo iniziale e finale per segnalare all'alimentatore che il supporto si sta avvicinando. Il sensore funziona in modalità emettitore/ricevitore poiché la grande differenza di riflettività dei materiali del supporto non rendono possibile l'uso di dispositivi a tasteggio diffuso.

-

Rilevamento in chip shooter ad alta velocità

Rilevamento in chip shooter ad alta velocità

L'alimentazione mediante bus del dispositivo D10 Expert consente di collegare insieme fino a 16 sensori che vengono alimentati da un'unica sorgente, riducendo così la quantità di cavi necessari e permettendo di utilizzare più sensori senza molteplici punti di connessione. La possibilità di montare i sensori tutti insieme su una barra DIN, utilizzando la fibra ottica per monitorare diversi punti di ispezione in uno spazio ristretto, riduce ulteriormente i requisiti di spazio.

.jpg/jcr:content/renditions/cq5dam.web.200.200.jpeg)