Sicurezza delle macchine: cos'è la valutazione del rischio e perché è importante?

Immagine: una valutazione del rischio contribuisce a determinare la strategia richiesta per ridurre al minimo i pericoli.

Riepilogo: in tema di sicurezza delle macchine, la valutazione del rischio è utilizzata per identificare, documentare, eliminare o ridurre i pericoli in una macchina o in un processo specifici. Sebbene sia sempre buona norma fare riferimento agli standard quando si pianifica una valutazione del rischio, può essere utile conoscere la risposta ad alcune delle domande più frequentemente poste su questo argomento.

Occorre notare che questo articolo è riportato ai fini formativi ed è accurato allo stato della conoscenza al momento della pubblicazione. Prima di adottare qualsiasi misura di sicurezza, Banner consiglia di consultare un esperto in sicurezza in relazione alla specifica applicazione in uso.

D: Cos'è la valutazione del rischio?

La valutazione del rischio è sostanzialmente un processo che aiuta a identificare:

- Potenziali pericoli

- Gravità potenziale dei pericoli

- Frequenza dell'esposizione ai pericoli

- Strategie da implementare per ridurre al minimo i pericoli ed evitare danni

Questo processo non fornisce un rimedio rapido per tutte le questioni di sicurezza, né garantisce un ambiente di lavoro totalmente privo di incidenti. Si tratta piuttosto di una diagnosi del rischio e di prescrizioni di sicurezza utilizzate per documentare un rischio sul luogo di lavoro, determinare il livello accettabile di rischio e l'azione da intraprendere per ridurlo al minimo.

D: Quali passaggi è necessario compiere in una valutazione del rischio?

I passaggi fondamentali nella valutazione del rischio sono:

- Identificare le attività sul luogo di lavoro e i pericoli associati;

- Valutare la probabilità e la gravità dei danni;

- Ridurre il rischio di danno eliminando il pericolo o adottando metodi di protezione; e

- Documentare il processo e i risultati.

Mediante il processo di valutazione del rischio e la relativa documentazione, il produttore di una macchina e il datore di lavoro possono dimostrare di avere applicato la necessaria diligenza garantendo un luogo di lavoro sicuro e un prodotto di qualità.

D: Quali standard è opportuno seguire?

Ci sono molti standard! Tra questi ricordiamo:

- ANSI/RIA R15.06 -1999 "Safety Requirements for Industrial Robots and Robot Systems" (Requisiti di sicurezza per la robotica industriale e i sistemi robotici)

- ANSI B11 TR3, "Risk Assessment and Risk Reduction" (Valutazione e riduzione del rischio)

- ISO 14121(EN 1050), "Principles of Risk Assessment" (Principi per la valutazione del rischio)

- OSHA 3071 "Job Hazard Analysis" (Analisi dei pericoli sul luogo di lavoro)

- IEC 812 FMEA

Fare inoltre riferimento alle norme EN 1050 e ISO 13849-1 che definiscono il processo di valutazione del rischio e le specifiche categorie dei dispositivi di sicurezza.

Gli standard contribuiscono a definire una strategia o un approccio coesivi al processo di valutazione del rischio che, se seguiti, possono portare a decisioni più consapevoli e a un uso più efficiente delle risorse.

D: L'OSHA prevede requisiti di sicurezza?

OSHA (Occupational Safety and Health Administration) non fornisce prescrizioni ma piuttosto indica l'obiettivo. Si tratta di aspettative che i metodi di riduzione dei rischi standard di settore devono permettere di conseguire quando e dove possibile.

D: Chi è responsabile della conduzione di una valutazione del rischio?

Negli Stati Uniti, gli standard ANSI (American National Standards Institute) che definiscono la valutazione del rischio, ad esempio B100.0 2010 e RIA 15.06 2012, prevedono che sia il fornitore della macchina che l'utilizzatore siano responsabili di garantire la sicurezza.

L'OSHA raccomanda vivamente che venga condotta una valutazione del rischio e che questa comprenda l'implementazione di un piano di riduzione del rischio, con documentazione dettagliata dell'intero processo per dimostrare l'applicazione della necessaria diligenza.

In Europa, il principale responsabile della sicurezza delle macchine è il fornitore delle stesse. In genere è il fornitore che conduce la valutazione del rischio di base.

D: Chi è opportuno coinvolgere nel processo di valutazione del rischio?

Occorre scegliere un gruppo di individui diversificato e stimato. Operatori, tecnici di manutenzione, elettricisti, meccanici, responsabili dei turni, supervisori di produzione e professionisti della salute e sicurezza sono tutti potenziali candidati. Queste persone dovranno essere incaricate da un dirigente dell'azienda debitamente autorizzato ad assegnare le risorse. Il management deve fornire una leadership visibile per rendere il processo credibile.

D: L'assunzione di un consulente per condurre una valutazione del rischio è auspicabile?

Il ricorso a consulenti competenti può notevolmente migliorare il processo di valutazione del rischio, ma la responsabilità finale per la sicurezza del personale ricade sempre sul datore di lavoro. Anche i dipendenti devono ricevere la necessaria formazione per riconoscere i pericoli e reagire di conseguenza.

D: Quando è necessario condurre una valutazione del rischio.

Possibilmente la valutazione del rischio deve essere condotta quando si applicano modifiche, in particolare quando si aggiungono macchinari o sistemi, nuove attività o routine. Quando si aggiunge un nuovo processo, è opportuno valutare quali attività possono comportare la probabilità di un evento pericoloso.

D: Quali necessità è opportuno valutare?

Occorre valutare tutto, non solo i pericoli potenziali. Guardare l'ambiente di lavoro, l'ergonomia, la rumorosità ecc. Occorre considerare tutto questo e, in caso di violazione o di controversia, occorre poter dimostrare che la valutazione del rischio era stata adeguata per un determinato pericolo.

D: Da dove devo cominciare?

La prima cosa è coinvolgere i dipendenti interessati spiegando che l'obiettivo della valutazione del rischio è ottenere un luogo di lavoro privo di pericoli. Occorre sottolineare che ciascun dipendente è responsabile per la propria sicurezza. Ogni dipendente è tenuto a segnalare qualsiasi pericolo riscontrato.

D: Cosa occorre fare per ridurre il rischio di infortuni in macchine pericolose la cui protezione risulta complessa?

Procedere con ciò che è fattibile dal punto di vista della progettazione. Implementare le protezioni, utilizzare dispositivi di protezione individuali, aumentare il livello generale di consapevolezza del pericolo e sviluppare procedure di lavoro sicure per tutte le attività, qualora il pericolo non possa essere eliminato o controllato. Il risultato finale deve essere un livello di rischio tollerabile.

D: In che modo va assegnata la priorità ai rischi?

La priorità va sempre assegnata al pericolo con il grado di rischio più elevato. Ad esempio una stazione di lavoro ergonomica avrà una priorità inferiore rispetto a una pressa priva di protezioni.

D: In che modo si determina quale pericolo è più grave di un altro?

Per meglio definire questo processo sono stati sviluppati modelli industriali di valutazione del rischio.

D: In quali settori viene utilizzata la valutazione del rischio?

La valutazione del rischio viene condotta in molti settori diversi in cui è necessario ridurre al minimo gli incidenti sul luogo di lavoro e in cui la qualità del prodotto e le prestazioni sono di importanza critica. Alcuni di questi settori hanno provveduto a standardizzare il processo di valutazione del rischio, tra questi ricordiamo:

- Formatura e taglio di metalli

- Dispositivi medicali

- Robotica

- Assicurazioni

- Aerospaziale

- Semiconduttore

- Trasporti

D: Le piccole aziende sono tenute a registrare i risultati di una valutazione del rischio?

Sì, è vivamente consigliato che tutte le aziende, di qualsiasi dimensione, documentino ogni valutazione del rischio condotta. Nel caso si verifichi un incidente, questa documentazione può essere utilizzata per dimostrare che la valutazione del rischio è stata effettuata correttamente e che sono state implementate tutte le strategie di riduzione del rischio richieste.

D: Gli OEM sono tenuti ad effettuare una valutazione del rischio?

Sì. Quale responsabilità minima sono tenuti a considerare il rischio associato a tutti gli usi, corretti o impropri, ragionevolmente prevedibili dell'apparecchiatura o del macchinario e ridurre il rischio, ove fattibile, mediante opportuna progettazione o in altro modo. Gli OEM sono tenuti a comunicare ai propri clienti eventuali rischi residui associati al funzionamento del proprio prodotto.

Gli utenti finali, a loro volta, sono tenuti a ridurre ulteriormente qualsiasi altro rischio eventualmente identificato, implementando protezioni supplementari o adottando misure amministrative adeguate, quali la supervisione, l'applicazione di segnali di avvertimento e la formazione.

D: In che modo è possibile verificare l'accuratezza di una valutazione del rischio?

In genere, una valutazione del rischio viene considerata accurata se è possibile dimostrare che tutti i requisiti minimi previsti dalla normativa del settore sono stati almeno soddisfatti e che i risultati vengono periodicamente analizzati e confermati.

D: In che modo è possibile essere certi della conformità agli standard di altri paesi?

La maggior parte dei paesi hanno adottato gli standard ISO (International Organization for Standardization). Se la valutazione del rischio condotta è corretta, soddisferà gli standard della maggior parte dei paesi.

D: In che modo viene integrata una valutazione del rischio in un piano di sicurezza?

La valutazione del rischio rientra nella norma relativa al programma di sicurezza proposta dall'OSHA e per la precisione si tratta del secondo dei cinque elementi chiave di un programma di sicurezza. Viene immediatamente dopo la leadership del management e la partecipazione dei dipendenti.

D: Cos'è una FMEA?

FMEA è l'acronimo di Failure Mode and Effect Analysis (analisi dei modi e degli effetti dei guasti) ed è una procedura specifica utilizzata per condurre un'analisi del rischio. Quando si identificano i pericoli, talvolta è necessario valutare sistematicamente i componenti che determinano il pericolo o proteggere le persone dallo stesso. Ad esempio, rallentamento delle valvole, usura dei freni, rottura di interruttori di meccanici degli sportelli ecc. Se i componenti sono affidabili sotto il profilo della sicurezza, è necessario analizzare i modi di guasto e i rispettivi effetti sulla sicurezza.

Questo articolo ha fini puramente formativi e si riferisce a informazioni accurate al momento della pubblicazione. Prima di adottare qualsiasi misura di sicurezza, Banner consiglia di consultare un esperto in sicurezza in relazione alla specifica applicazione in uso.

Per maggiori informazioni

Per maggiori informazioni sulla sicurezza delle macchine, contattare uno dei nostri esperti o registrarsi per ricevere futuri aggiornamenti.

Prodotti in primo piano

Articoli correlati

Cos'è la valutazione del rischio e perché è importante?

Sebbene sia sempre buona norma fare riferimento agli standard quando si pianifica una valutazione del rischio, può essere utile conoscere la risposta ad alcune delle domande più frequentemente poste su questo argomento.

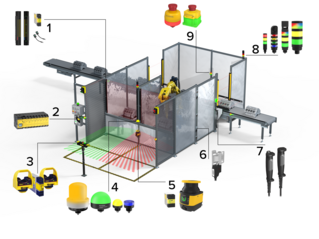

Infografica: 9 dispositivi comuni di sicurezza macchine

Dispositivi comuni di sicurezza macchine

Come scegliere un controllore di sicurezza industriale

Leggete l'articolo per conoscere le 5 caratteristiche da ricercare nella scelta di un controllore di sicurezza industriale.