すべての組み立てとロボットソリューション

-

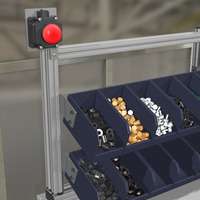

組立ステーションからAGVへの回収要請

組立ステーションからAGVへの回収要請

• 完成したパレットを組立ステーションから迅速に回収 • 組立ステーションからAGVへ直接通信できる • 所要時間のデータを用いたプロセス効率の向上

-

繁忙なワークステーションのアセンブリタイマー

繁忙なワークステーションのアセンブリタイマー

IO-Link通信機能付きのK50 Proタッチボタンは、作業員の視界にタクトタイムを表示するため、組立作業のペースを維持し、生産目標を満たす上で役立ちます。

-

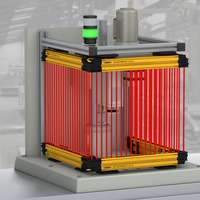

小型組立ステーションの保護

小型組立ステーションの保護

EZ-SCREEN LSセーフティライトカーテンには DIPスイッチはなく、エンドツーエンド検知が可能で、自動設定機能によって容易に設置できます。サイドマウント用ブラケットを使用してすばやく簡単に設置することができ、さらにEZ-SCREEN LSアレイの前側から調整することで、セットアップにかかる時間が短縮されます。機械のアップタイムを最大限に高め、修理や交換の費用が削減されるため、企業の競争力維持に役立ちます。

-

Part Pick Verification for Large Bins

Part Pick Verification for Large Bins

To reduce the risk of error in an assembly operation, a one-piece EZ-LIGHT PVD pick-to-light sensor is placed on the top rail of a shelf, looking down on the shelf opening. The PVD is interfaced with a process controller that is programmed to illuminate the PVD on the bin to pick. After the PVD detects that the assembler's hand has entered and left the bin, the controller signals the PVD on the next bin to pick.

-

Part Pick Verification for a Camera Lens

Part Pick Verification for a Camera Lens

Each bin has an EZ-LIGHT VTB Verification Touch Button connected to a process controller programmed with each order manifest. The VTB's LED base glows to indicate which lens to select to fulfill an order. After selecting the lens, the worker places a finger in the touch zone of the VTB to verify the pick. The worker does not have to apply any pressure to, reducing the risk of repetitive motion injury.

-

Part Kitting

Part Kitting

After the operator selects a washer or shim from a bin, the operator places the washer on the corresponding illuminated EZ-LIGHT indicator on a rolling cart.

-

Part Pick Verification for Order Fulfillment

Part Pick Verification for Order Fulfillment

In an order fulfillment operation for a candy distributor, bins are equipped with EZ-LIGHT K50 sensors connected to a process controller programmed with the order. Based on the order, the K50 illuminates to show which items to pick. When the worker places a hand into the bin, the indicator detects the presence of the hand, and the controller triggers the K50 on the next bin to pick.

-

Increasing Productivity with Pick-to-Light System

Increasing Productivity with Pick-to-Light System

Learn how In the Ditch™, an Idaho-based manufacturer of award-winning products for the towing industry, was able to make substantial improvements to the efficiency and accuracy of their picking processes by implementing a complete pick-to-light system from Banner Engineering.

-

Improving Productivity with Pick-to-Light Products

Improving Productivity with Pick-to-Light Products

Learn how eFlex Systems empowered a hydraulic pump manufacturer with its turn-key platform and Banner's PTL110 pick-to-light devices to improve productivity and reduce errors in their assembly processes.

-

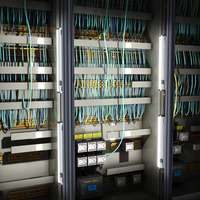

制御キャビネットを明るく照らすLED照明

制御キャビネットを明るく照らすLED照明

ある設備メーカーは自動車産業向けに検査・測定用機械を製造しています。オペレータは、制御キャビネットを使って機械システムにアクセスしています。キャビネットの強い照明により、機械のメンテナンスと管理を簡単に実施しています。以前は、このタスクには、AC接続の蛍光照明器具が複数使用されていました。

-

Superior Light Distribution with LEDs [Success Story]

Superior Light Distribution with LEDs [Success Story]

American Hoffmann Corporation chose WLB32 LED light bars to illuminate work areas, enclosures and control cabinets, replacing fluorescent light fixtures. The superior light distribution offered by the WLB32 LED lights lights, as well as the ease of installation were key factors in the company's decision.

-

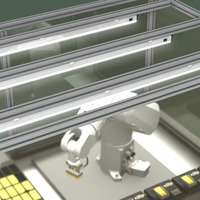

ロボットセル用高輝度高耐久性照明

ロボットセル用高輝度高耐久性照明

バナーのWLB32産業LEDライトバーは、堅牢な金属製ハウジングと飛散防止照明カバーを備えており、産業ロボットセル環境に理想的です。WLB32の輝度は非常に高く、グレアもありません。バナーのLEDライトバーは、従来的な蛍光照明よりも優れた産業照明ソリューションです。蛍光照明の分散光が360度であるのに対し、このLEDライトバーの照明効果は120度で、指向性の照明効果があります。

-

コンベア照明用高品質LED照明

コンベア照明用高品質LED照明

高輝度の非常に明るい製造業向けの照明ソリューションを見つけるのは至難の業です。コンベアの広いエリアを正しく照らすには複数の照明が必要となるため、照明を簡単につなぐ取り付けオプションが必要です。

-

Robotic Weld Cell Illumination

Robotic Weld Cell Illumination

Learn how the WLS70 strip light provides bright, even illumination inside robotic weld cells.

-

小型コネクタの点検 [成功事例]

小型コネクタの点検 [成功事例]

自動車用品製造メーカーは、多様な車両システムを生産しています。座席システムには、構造とデザインに快適性と安全性を強化する特徴が取り入れられています。座席の下部に設置される重量センサは、車両の安全システムと連携して座席占有者のサイズと位置を判別します。事故が発生した場合にエアバックを作動させるかまたはどのように作動させるかという判断を左右するのが、こういった要因です。

-

可動範囲を測定するセンサ

可動範囲を測定するセンサ

組み立て時、座席の高さの調整、前進および後退の動き、および正位置とリクライニングの動きを測定するために、検査が行われます。それぞれの検査には、2つのセンサが使用されます。センサはコンベヤラインの外に配備されており、座席への簡単なアクセスと座席の自由な動きが確保されています。検査中、最大可動範囲において、座席はセンサから最大1メートル離れることがあります。

-

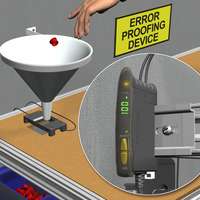

エラー防止目的の部品検出

エラー防止目的の部品検出

この用途を解決するために、バナーエンジニアリングは、D10Dエキスパートの技術に、小さな物体のカウント用に最適化された光ファイバアレイを組み合わせ、Q10エキスパートスモールオブジェクトカウンターを作りました。この用途では、オペレータはキャップを取り外し、ファンネルに投入します。すると、キャップはスモールオブジェクトカウンターによって検知され、キャップが取り外されており、組み立てプロセスを続行できることが確認されます。

-

スタンピング加工された金属部品のマルチポイント検査

スタンピング加工された金属部品のマルチポイント検査

小さい金属部品に所定数の穴があけられていることを確認するため、マルチポイント検査に対応したiVu Plus TG画像センサを複数の検査領域 (ROI) 用に設定して、穴があること、穴が正しい場所に打ち抜かれていることを確認します。iVuをエリア検査用にセットアップして、スタンピング加工部品の複数の箇所をスキャンし、特定の特徴または検査特徴の有無を確認します。

-

Remote Monitoring Calculates Machine Run Time [Success Story]

Remote Monitoring Calculates Machine Run Time [Success Story]

During normal operation, operators load a welding machine with the frame components to be welded. The customer needed accurate machine run time data to determine why production goals were not being met.

-

周囲光下での明るい表示

周囲光下での明るい表示

窓がキャビネットの直ぐ後ろにある場合、非常に明るく長持ちするLED表示灯によって、一日を通して視認性の高い表示を提供することができます。バナーのEZ-LIGHT K50ビーコンは、昼間でも非常に目立ち、長持ちするエネルギー効率の高いLEDによる高耐久性があるため、特にこのようなキャビネットの条件で多くの指示ステータスの用途に最適です。

-

非常停止 (末端取り付けでロープを引いた状態)

非常停止 (末端取り付けでロープを引いた状態)

バナーは6〜100 mのスパンのローププルスイッチをご用意しているため、様々なコンベアベルトの長さに対応しています。また、ローププルスイッチは過酷な環境に適したヘビーデューティハウジングを装備しています。緊急事態下では、作業者はラインに沿ってどこからでもロープを引っ張り、コンベアと危険な動きを直ちに停止させることができます。

-

非常停止 (中央取り付けでロープを引いた状態)

非常停止 (中央取り付けでロープを引いた状態)

プルロープはコンベアの長さに沿って走行するので、オペレータはどこからでも掴んで引っ張り、すぐにコンベアを停止させることができます。

![Superior Light Distribution with LEDs [Success Story]](/content/dam/banner-engineering/photography/product-photography/wlb32/hofmann_enclosure.png/jcr:content/renditions/cq5dam.web.200.200.jpeg)

![小型コネクタの点検 [成功事例]](/content/dam/banner-engineering/3d-renders/application-notes/wcc-migration/2014/LE550-Vehicle-Seat-Weight-Sensor-Connector.psd/jcr:content/renditions/cq5dam.web.200.200.jpeg)

![Remote Monitoring Calculates Machine Run Time [Success Story]](/content/dam/banner-engineering/3d-renders/application-notes/wcc-migration/2011/MachineRunTime.JPG/jcr:content/renditions/cq5dam.web.200.200.jpeg)