-

Firma

-

Banner-Blog

-

3 Gefahren für die Lebensmittelsicherheit und die Auswahl von Sensorlösungen

3 Gefahren für die Lebensmittelsicherheit und wie man Sensorlösungen wählt

Ein Produktrückruf ist kostspielig, nicht nur wegen der entgangenen Umsätze, der Vergeudung von Material und Produktionszeit, sondern auch im Hinblick auf das Renommee der Marke und die Markentreue. Je früher Lebensmittelsicherheitsprobleme erkannt und behoben bzw. gemindert werden können, desto geringer das Risiko eines Rückrufs in großem Maßstab. In diesem Artikel werden drei der häufigsten Lebensmittelgefahren beschrieben, die zu einem Rückruf führen können, und es werden verschiedene Sensortechnologien beschrieben, die in jedem Szenario zur Gewährleistung der Lebensmittelsicherheit beitragen können.

Drei häufige Gefahren für die Lebensmittelsicherheit

Drei Gefahren können die Lebensmittelsicherheit beeinträchtigen: 1. nicht deklarierte Allergene, 2. Krankheitserreger und 3. physische Gefahren. Die Wahl der richtigen Sensortechnologie für Ihre Anwendung kann erheblich dazu beitragen, Ihre Risiken in jedem dieser Bereiche zu mindern. Langfristig erzielen Sie dadurch Zeit- und Geldeinsparungen.

1. Nicht angegebene Allergene

Eine wesentliche Gefahr für die Lebensmittelsicherheit sind nicht deklarierte Allergene. Lebensmittelallergien können für den Verbraucher tödlich sein. Daher ist es unbedingt geboten, dass die in einem Lebensmittelprodukt enthaltenen Allergene auf der Lebensmittelverpackung genau deklariert werden. Acht wesentliche Nahrungsmittel müssen gemäß den gesetzlichen Vorschriften auf der Verpackung deklariert werden: Milch, Eier, Fisch, Schalentiere, Nüsse, Erdnüsse, Weizen und Soja.

Bei der Verarbeitung abgepackter Lebensmittel kann es jedoch zu einem Fehler kommen, wenn das Produkt mit der falschen Verpackung versehen und die Lebensmittelbestandteile folglich falsch deklariert werden. Wird zum Beispiel mit Käse gefüllte Bockwurst versehentlich in einer Verpackung für normale Bockwurst abgepackt, so fehlt die vorschriftsmäßige Warnung über das im Produkt enthaltene Milchprodukt auf der Verpackung.

Lösung: Bildsensor für die Etikettenprüfung

Eine Etikettenprüftechnologie ist unverzichtbar, um zu gewährleisten, dass die richtigen Etiketten auf den richtigen Produkten angebracht werden. Eine besonders effektive Technologie ist ein Bildsensor, mit dem die Präsenz des richtigen Etiketts auf dem verpackten Lebensmittelprodukt überprüft werden kann.

Flaschenabfüllanlagen verarbeiten zum Beispiel viele verschiedene Arten von Produkten und erfordern häufige Produktwechsel. Um die falsche Etikettierung von Flaschen zu verhindern und die Qualität und Lebensmittelsicherheit zu gewährleisten, kann ein Bildsensor ermitteln, ob ein Etikettenmuster mit einem in das Gerät einprogrammierten Referenzmuster übereinstimmt. Durch die Automatisierung von Etiketteninspektionen mithilfe einer zuverlässigen Bildverarbeitungslösung wird die Qualitätskontrolle verbessert, denn das hohe Fehlerrisiko manueller Inspektionen wird gemindert. Dies trägt wiederum dazu bei, die Zahl der Produktrückrufe aufgrund von nicht deklarierten Allergenen zu senken.

2. Krankheitserreger (Biologische Gefahren)

Krankheitserreger sind ein weiteres wichtiges Thema im Bereich der Lebensmittelsicherheit. Krankheitserreger (fachsprachlich: Pathogene) werden auch als biologische Gefahren bezeichnet. Hierunter fallen alle Arten von Bakterien, Viren oder Parasiten (z. B. Listerien oder Salmonellen), von denen Menschen beim Verzehr krank werden können. Es gibt unterschiedliche Möglichkeiten, wie Krankheitserreger vor, während und nach der Lebensmittelverarbeitung in Lebensmittelprodukte eingeführt werden können.

Biologische Gefahren können zwar an vielen Stellen eingeführt werden, aber eine der grundlegendsten Bedingungen für die Entwicklung von Krankheitserregern sind Temperaturwechsel. Wenn zum Beispiel Fleischprodukte in Fertiggerichten nicht schnell genug auf die richtige Temperatur abgekühlt oder nach der Verarbeitung nicht bei der richtigen Temperatur gelagert werden, können sich schädliche Bakterien vermehren. Wenn während des gesamten Prozesses - von der Lebensmittelverarbeitung bis zum Vertrieb - eine angemessene Temperaturregelung gewährleistet wird, kann damit verhindert werden, dass viele biologische Gefahren auf ein schädliches Niveau ansteigen.

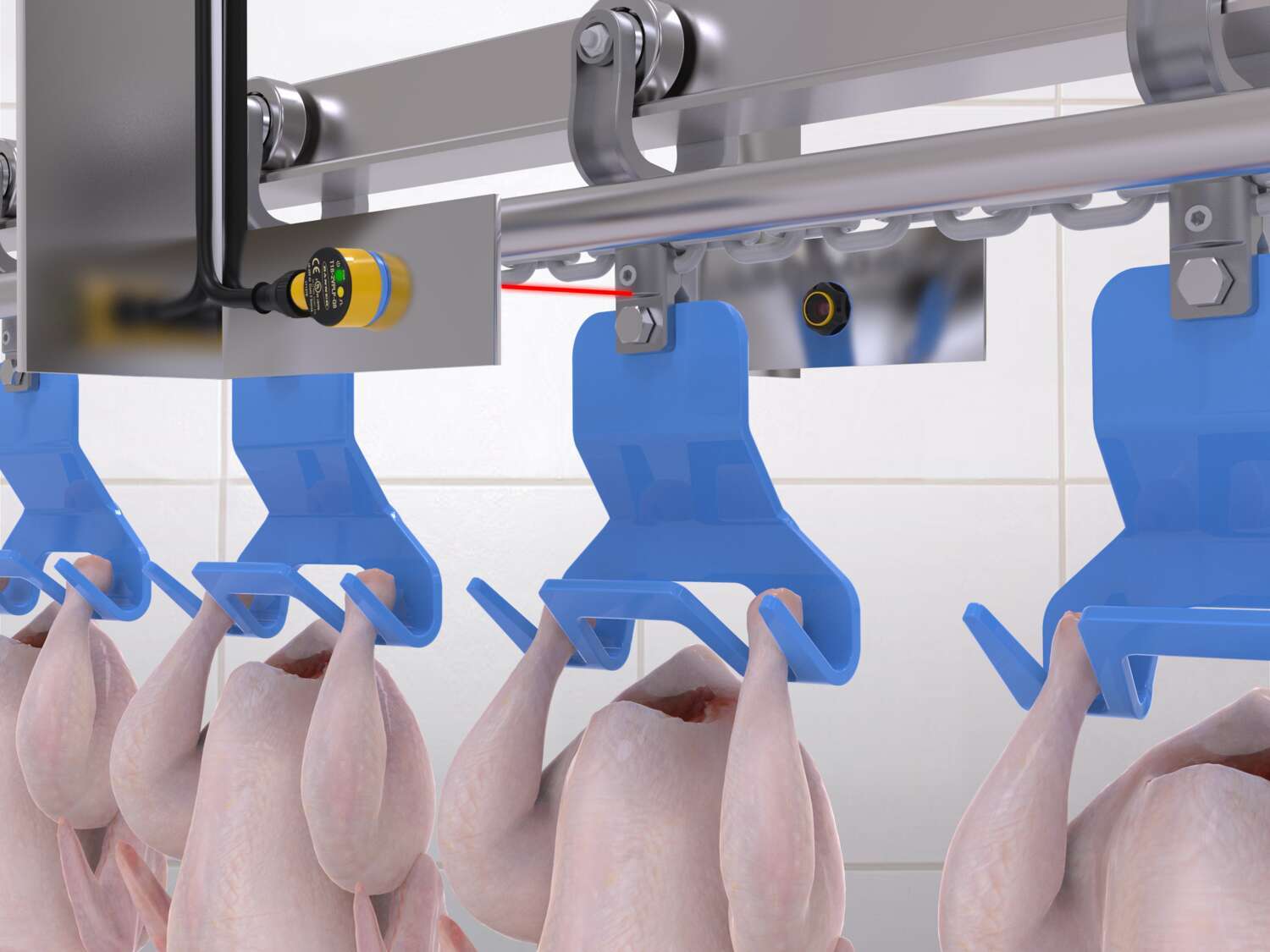

Des Weiteren können Krankheitserreger eingeführt werden, wenn Maschinenkomponenten häufig mit Lebensmitteln in Berührung kommen. Komponenten ohne hygienische Bauweise (z. B. tiefe Rillen, in denen sich Lebensmittelrückstände ablagern können) lassen sich selbst mit härtesten Abspritzmethoden nur schwer reinigen und können zum Risiko für die Lebensmittelsicherheit werden.

Lösung: Hygienesensoren mit Temperatur-Fernüberwachung

Die Überwachung und Dokumentation der Temperaturen in der gesamten Lebensmittelkette ist unerlässlich. Die manuelle Dokumentation kann jedoch kostspielig sein, da sie mit erheblichem Personal- und Ressourcenaufwand verbunden ist.

Eine IIoT Lösung für dieses Problem sind drahtlose Temperatursensoren. Die drahtlos angeschlossenen Temperatursensoren können zur Automatisierung des Dokumentationsprozesses eingesetzt werden, indem sie Daten drahtlos über ein Steuergerät übertragen. Eine Funklösung ermöglicht nicht nur die Speicherung und den späteren Abruf von historischen Daten, sondern Funksensoren ermöglichen auch die Überwachung der Bedingungen in Echtzeit.

Dies bedeutet, dass bei Anstieg der Temperatur eines Lebensmittellagerbereichs über einen festgelegten Schwellenwert sofort Warnungen gesendet werden können. Hierdurch kann eine Führungskraft benachrichtigt werden, dass die Temperatur neu eingestellt werden muss. Diese Warnungen können auf der Mensch-Maschine-Schnittstelle angezeigt, per Textnachricht versendet und/oder so eingestellt werden, dass ein Warnsignal auf einer Turmleuchte oder einer anderen visuellen Anzeige ausgelöst wird. Die Möglichkeit zur sofortigen Erkennung potenziell gefährlicher Temperaturveränderungen kann verhindern, dass Produkte weggeworfen werden müssen. Dies spart Kosten.

Neben der Temperatur-Fernüberwachung besteht eine weitere Schutzmöglichkeit gegen die Entwicklung von Krankheitserregern in der Lebensmittelproduktion in der Auswahl von Sensoren mit hygienischer Konstruktion. Jeder Sensor, der regelmäßig direkt mit Lebensmitteln in Berührung kommt, muss FDA-Güte aufweisen. Für die vielen Sensoren, die in der Regel nicht direkt mit Lebensmitteln in Berührung gelangen, ist dies jedoch nicht erforderlich. Dennoch kann es in einigen Fällen vorkommen, dass Lebensmittel verspritzt werden, in Berührung mit dem Sensor und dann wieder zurück in den Prozess geraten. In diesen Fällen ist ein Hygienesensor - mit einem Minimum an Spalten, die Lebensmittelablagerungen begünstigen und die Reinigung erschweren, ein Muss.

3. Physikalische Gefährdungen

Physische Gefahren beziehen sich auf potenziell schädliche Fremdkörper in Lebensmitteln, die in Lebensmittelverpackungen geraten. Die Ursache ist oft ein Bruch von mechanischen Maschinenteilen. Metalldetektoren können kleine Metallteilchen erkennen, bevor das Produkt in den Vertrieb gelangt. Aber andere Materialien wie Kunststoff und Glas könnten bei der Kontrolle übersehen werden und zum Gesundheitsrisiko für den Endverbraucher werden, wenn dieser einen Fremdkörper in einer Speise verzehrt.

Lösung: Geschützte Sensoren mit reinem Kunststoffgehäuse

Sensoren sind nicht die einzigen Maschinenkomponenten, von denen Teile abbrechen und in Lebensmittel fallen können, aber sie sollten unbedingt mit berücksichtigt werden. In Umgebungen mit häufigen Abspritzungen ist es wichtig, zu gewährleisten, dass das Produkt ausreichend geschützt ist, um hohen Temperaturen und Drücken standzuhalten. Auch eine hohe chemische Beständigkeit kann notwendig sein, damit das Reinigungslösungen auf Alkalibasis verträgt. Bei diesen Anwendungen sollten Sie nach einem Sensor der Schutzart IP69K suchen, der gründlich auf die Beständigkeit in rauen Umgebungen getestet wurde.

Auch macht die Materialkonstruktion des Sensors etwas aus. Auch wenn Edelstahl für Lebensmittelanwendungen die intuitiv beste Wahl zu sein scheint, wird ein photoelektrischer Sensor aus Metall immer noch Kunststoffkomponenten haben (z. B. Fenster, Lichtleiter usw.), die sich lösen und in den Prozess fallen können.

Da Sensoren mit Metallgehäuse dennoch einige Kunststoffteile enthalten, ergeben sich Nahtstellen, bei denen Kunststoff- und Metallteile entweder durch Klebstoff oder mit mechanischen Mitteln aneinander befestigt sind. Bei Temperaturwechseln (z. B. bei der Reinigung) dehnen sich die verschiedenen Materialien aus bzw. ziehen sich zusammen, und zwar mit unterschiedlichen Geschwindigkeiten. So entstehen kleine Luftspalte, an denen Wasser eindringen kann.

Im Gegensatz dazu haben optoelektronische Sensoren aus reinem Kunststoff Verbindungsstellen zwischen verschiedenen Kunststoffteilen, die mit Ultraschall zu einem einzigen Stück zusammengeschweißt werden. Hierdurch wird das Risiko gemindert, dass sich das Sensorfenster ablöst, und der Sensor ist besser gegen Eindringen von Wasser geschützt.