Was ist IIoT?

Hardware-Geräte sind ein wichtiger Bestandteil der datengesteuerten industriellen Intelligenz

Das industrielle Internet der Dinge (IIoT) ist definiert als die Sensoren, Maschinen, Instrumente und autonomen Geräte, die miteinander vernetzt sind, um Echtzeitdaten für industrielle Anwendungen zu sammeln. Für die automatisierte und halbautomatisierte Fertigung bietet das IIoT wichtige Erkenntnisse zur Steigerung der Produktivität, Verbesserung der Effizienz und Senkung der Kosten. Diese gesammelten Gerätedaten können in Cloud- oder Edge-Computing-Plattformen analysiert werden, so dass die Nutzer Maßnahmen mit direkt messbarem Wert ergreifen können:

- Produktion optimieren

- Steigerung der betrieblichen Effizienz

- Ressourcen umverteilen

- vorausschauende Wartung durchführen

- Reduzierung des Energieverbrauchs

- Verbesserung der Fehlersicherheit

- Ausfallzeiten minimieren

- Kosten verwalten

IIoT ist Teil eines kompletten Technologie-Ökosystems, das der Fabrikautomatisierung, den Montagelinien, der Logistik, dem Versand und Vertrieb und anderen Schlüsselelementen der heutigen Fertigung zugutekommt. Im Wesentlichen handelt es sich dabei um eine Untergruppe des Internets der Dinge (IoT), d. h. um physische Geräte und digitale Tools, die online miteinander kommunizieren können, aber speziell auf die Industrie und die damit verbundenen Geschäftsvorteile ausgerichtet sind.

IIoT-Netzwerke beruhen auf Online-Verbindungen, Cloud-Servern und Software, aber auch die Hardware-Komponenten dieser Systeme sollten nicht außer Acht gelassen werden. Glücklicherweise ist es mit Banner Engineering möglich, nicht nur maßgeschneiderte IIoT-fähige Automatisierungssysteme zu entwickeln, sondern auch die bestehende Fertigungsinfrastruktur für eine umfassende IIoT-Implementierung aufzurüsten.

Warum ist das IIoT wichtig?

Das IIoT ist eine Schlüsselkomponente der Industrie 4.0 oder der vierten industriellen Revolution. Dabei handelt es sich um ein Konzept für die moderne Fertigung, das die Leistungsfähigkeit vernetzter Systeme und der Datenanalyse nutzt und es den Unternehmen ermöglicht, strategische, erkenntnisgestützte Geschäftsentscheidungen zu treffen. Im Wesentlichen ist es das IIoT, das Fabriken in "intelligente" Fabriken verwandelt. Erfasste Daten können genutzt werden, um bestehende Abläufe zu beschleunigen und zu skalieren oder sogar Geschäftsmodelle neu zu definieren, um Kunden besser zu bedienen und Wettbewerber auszustechen. Der Begriff impliziert auch eine gewisse Dringlichkeit: Wenn Unternehmen die IIoT-Technologie zu langsam einführen, könnten sie auf dem wettbewerbsorientierten globalen Markt ins Hintertreffen geraten.

In der Zwischenzeit kann ein Unternehmen, das ständig Daten von seinen Geräten sammelt und auswertet, einen deutlichen Wettbewerbsvorteil erzielen. Es kann die Geschwindigkeiten automatisierter Prozesse überwachen, um Probleme wie Produktionsengpässe zu erkennen, entsprechende Anpassungen vorzunehmen und die Maschinenleistung fein abzustimmen, um Ineffizienzen zu beseitigen und den Durchsatz zu verbessern. Daten erleichtern die Verwaltung von Rohstoffmengen - eine Notwendigkeit insbesondere in Zeiten unterbrochener Lieferketten - und können zur Ermittlung einer kosteneffizienteren Logistik für die Verpackung und den Vertrieb von Fertigwaren verwendet werden.

Die Vorteile der IIoT-Integration reichen von Verbesserungen der fortschrittlichen Technologie bis hin zu praktischen Zeitersparnissen. Mit Sensoren ausgestattete Roboter können beispielsweise Informationen über sich selbst und ihre Umgebung sammeln und diese Daten dann übermitteln. Aber auch Werkzeuge oder Teile aus Inventarlisten können online verfolgt werden, um die Zeit zu verkürzen, die die Bediener normalerweise mit der Suche nach ihnen verbringen würden.1

"Nach Angaben von Oxford Economics kann das industrielle Internet der Dinge (IIoT) Auswirkungen auf Branchen haben, die 62 % des BIP in den G20-Ländern ausmachen", stellt der spanische multinationale Stromversorger Iberdrola fest. "Die Anwendung des IIoT in der Industrie verspricht, der größte Treiber für Produktivität und Innovation im nächsten Jahrzehnt zu werden."2 Und tatsächlich nehmen Unternehmen weltweit die IIoT-Technologie ernst und investieren massiv in die Implementierung. Für Anwendungen in den Bereichen Fertigung, Verkehr und Energie wurden 2019 weltweit über 300 Milliarden Dollar investiert, was sich bis 2025 voraussichtlich verdoppeln wird.3

Den Leitfaden herunterladen

Laden Sie die PDF-Datei 3 Ways IIoT Will Impact Your Operations (3 Wege, wie IIoT Ihren Betrieb beeinflussen wird) herunter, um mehr über die drei wichtigsten Wege zu erfahren, wie IIoT-Tools den Fertigungsbetrieb durch die Nutzung von Daten beeinflussen werden.

- Machen Sie Ausrüstungsdaten für alle sichtbar, die sie benötigen

- Erkennen Sie Zuverlässigkeitsprobleme und vermeiden Sie Ausfallzeiten mit vorausschauender Wartung

- Verfolgung von Durchsatzmetriken zur Optimierung der Produktivität und Steigerung der Rentabilität

Nutzung des IIoT für eine intelligentere Maschinenwartung

Ein weiteres überzeugendes Argument für die Integration der IIoT-Technologie ist, dass sie Unternehmen in die Lage versetzt, über die herkömmliche planmäßige vorbeugende Wartung hinauszugehen und stattdessen eine informierte vorausschauende Wartung durchzuführen. Durch die Anbringung von Maschinensensoren zur Überwachung von Faktoren wie Vibration und Temperatur können Fabrikbetreiber Anzeichen dafür erfassen, dass ein wichtiger Mechanismus, wie z. B. ein Motor, Anzeichen eines drohenden Ausbruchs oder Ausfalls aufweist. Ein Ausfall zum falschen Zeitpunkt könnte zu einem katastrophalen Verlust an Produktionszeit und erwarteten Einnahmen führen. Sensordaten, die Teile identifizieren, die bald gewartet werden müssen, sind ein äußerst wertvoller Einblick, denn sie geben dem Unternehmen die Möglichkeit, die Reparatur oder den Austausch dieser Teile zu planen bevor sie ausfallen .

Die finanziellen Auswirkungen der vorausschauenden Wartung sind quantifizierbar. Das McKinsey Global Institute berichtet Folgendes:

Wir schätzen, dass die vorausschauende Wartung die Wartungskosten für Fabrikanlagen um 10 bis 40 Prozent senken könnte. ... Darüber hinaus kann eine bessere vorausschauende Wartung mit Hilfe des IoT die Ausfallzeiten von Anlagen um bis zu 50 Prozent reduzieren und die Investitionskosten für Anlagen um 3 bis 5 Prozent senken, indem die Nutzungsdauer von Maschinen verlängert wird. In der verarbeitenden Industrie haben diese Einsparungen einen potenziellen wirtschaftlichen Einfluss von fast 630 Milliarden Dollar pro Jahr im Jahr 2025.4

Welche Art von Betriebsdaten können erfasst werden?

Sensoren sind in der Fertigungsautomatisierung mittlerweile so allgegenwärtig, dass man sich kaum noch eine Fabrik ohne sie vorstellen kann. In den meisten Fabriken werden viele verschiedene Arten von Sensoren eingesetzt, um Produktmengen zu zählen, Schritte in einem automatisierten Prozess zu timen oder optimale Produktionsbedingungen zu gewährleisten, aber die elektronischen Signale, die die Sensoren bereits übertragen, können naturgemäß für eine aufschlussreiche Datenanalyse gesammelt werden. Selbst ein einfacher binärer Impuls von einem Sensor ist eine potenzielle Datenquelle, die überwacht werden kann, um den Betrieb zu optimieren. Die Häufigkeit, mit der eine Lichtschranke unterbrochen wird (z. B. durch Produkte auf einem Förderband), kann erfasst und aufgezeichnet werden, um die Betriebsgeschwindigkeiten zu berechnen, die dann angepasst werden können, um die Produktivität als Teil eines größeren Produktionsprozesses zu maximieren.

Die Arten von Daten, die Sensoren erfassen können, sind praktisch unbegrenzt. Sie können Mengen, Volumina, Entfernungen, Gewichte, Größen, Formen, Farben, Positionierungen, Temperaturen, thermische Aktivitäten, Vibrationen, Reflexionen, Krümmungen, Oberflächenvariationen, Materialzusammensetzungen, Reaktionen auf Schallwellen, die Nähe zu physischen Hindernissen, visuelle oder auditive Informationen, Texturmuster, Schritte in einer programmierten Sequenz und fast alles andere erfassen. Jeder Wert, den ein Sensor beobachten kann, kann ein Datenpunkt sein, und jeder Datenpunkt kann über die Zeit gemessen werden.

Auf diese Weise ist die gesamte IIoT-Philosophie Teil des Trends der "Big Data"-Analytik, um erkenntnisgestützte Geschäftsentscheidungen zu treffen. Einfach ausgedrückt: Je mehr Daten die Hersteller von ihren installierten Sensoren sammeln, desto mehr wissen sie über die Fähigkeiten ihrer eigenen Systeme. Sie können diese "verwertbaren" Daten nutzen, um Prozesse auf jeder Produktionsstufe zu verfeinern. Und diese Verfeinerungen können zu schlankeren, produktiveren Ergebnissen führen, die einen deutlichen Erfüllungsvorteil gegenüber der Konkurrenz ermöglichen.

Fakten und Mythen über die Kosten der IIoT-Implementierung

Die Optimierung der Produktion im Hinblick auf das IIoT ist zwar eine bedeutende Aufgabe, die eine klare Ausrichtung und eine unternehmensweite Zustimmung erfordert, aber sie ist nicht so kostenintensiv, wie man zunächst annehmen könnte.

McKinsey identifiziert einige der häufigsten Missverständnisse von Unternehmensleitern in Bezug auf das IIoT.5 Dazu gehört die Vorstellung, dass das IIoT nur ein Online-Dashboard ist und dass es "grüne Wiese" benötigt. Erstens benötigen IIoT-Anwendungen zwar eine Art Online-Fähigkeit zur Erfassung und Darstellung von Industriedaten, aber sie benötigen auch Hardware, einschließlich Sensoren und Steuerungsverbindungen. Zweitens ist es zwar sicherlich eine gute Idee, IIoT-Funktionen in brandneue Fabrikanlagen einzuplanen, aber es ist nicht nur möglich, sondern auch erschwinglich, IIoT in bestehenden Anlagen ("Brownfield") zu implementieren.

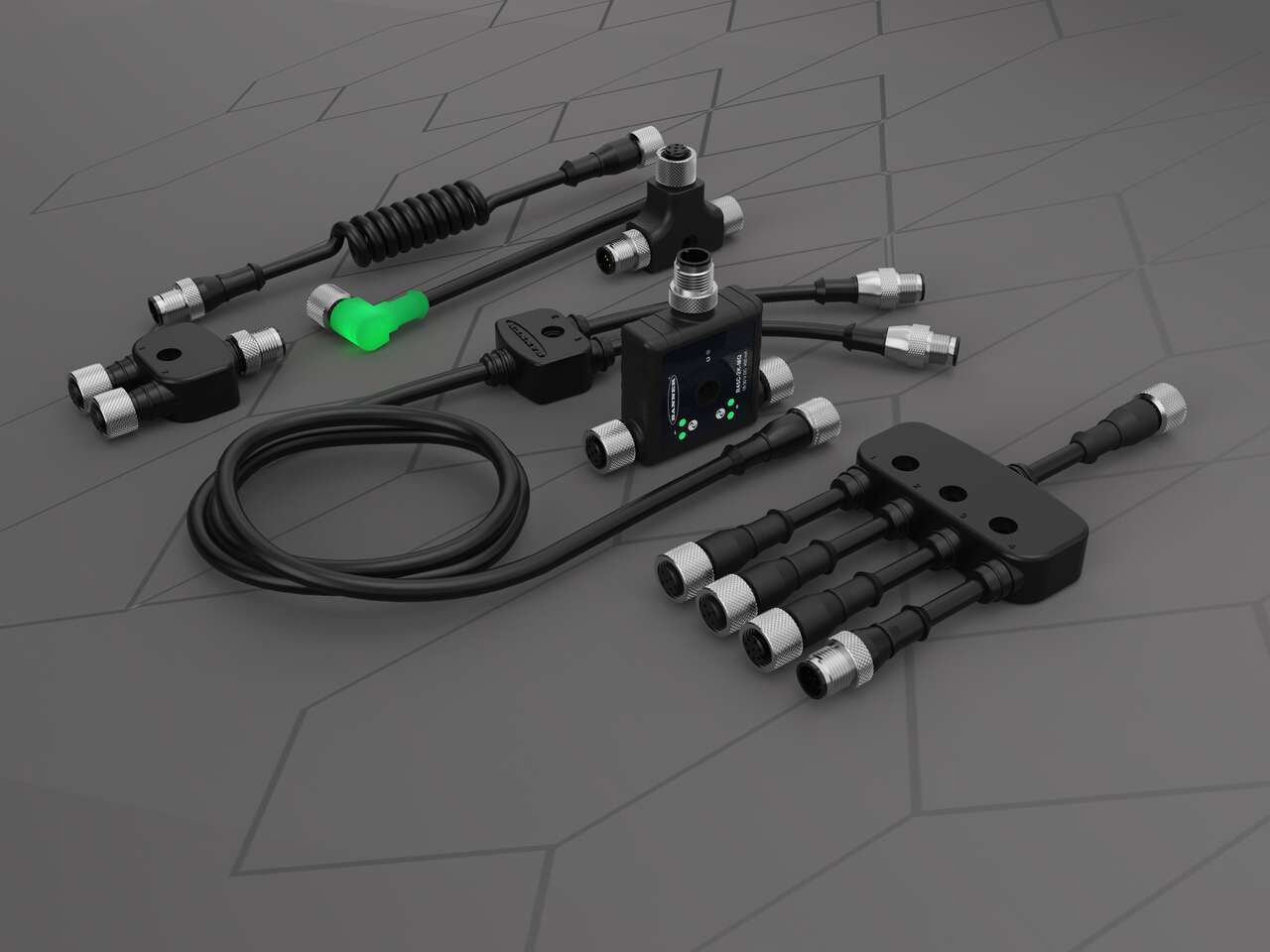

Die Produktlinie Snap Signal von Banner ermöglicht es, die IIoT-Datenerfassung zu den bestehenden Geräten einer Fabrik hinzuzufügen, unabhängig von der Marke. Im Wesentlichen kann das IIoT als Overlay-Netzwerk implementiert werden, das T-Verteiler, Splitterkabel und Konverter verwendet, um Signale aus der bereits vorhandenen Sensorinfrastruktur zu erfassen.

IIoT setzt auf Hardware

In Diskussionen über das beeindruckende Potenzial von IIoT und Industrie 4.0 werden häufig Software, Cloud Computing und künstliche Intelligenz erwähnt, aber Details über IIoT-Hardware werden häufig vernachlässigt. Das ist bedauerlich, denn die Hardware-Technologie ist ein entscheidendes Element von IIoT-Systemen, und die Entwicklungen in der industriellen Automatisierungshardware sind an sich schon revolutionär.

Um die Vorteile des IIoT zu nutzen, müssen Hardware-Geräte direkt dort installiert werden, wo die Arbeit ausgeführt wird, z. B. Sensoren zur Überwachung von Fabrikmaschinen. Diese Sensoren müssen mit einer zentralen Steuerung verbunden werden, die alle zu überwachenden Maschinensignale zusammenfasst. Schließlich benötigen die Hersteller eine Schnittstelle oder Online-Plattform, um die gesammelten Daten anzuzeigen und zu interpretieren.

Banner Engineering ist seit mehr als fünfzig Jahren ein führender Anbieter von Industrietechnik und liefert innovative Sensoren, Beleuchtungen, Sicherheitsausrüstungen und Netzwerkgeräte für Hersteller in aller Welt. Wir engagieren uns auch dafür, Unternehmen mit den modernsten IIoT-Smart-Factory-Lösungen auszustatten.

Erste Schritte mit IIoT

Wie implementiert ein Hersteller IIoT für die industrielle Automatisierung? Dieser einfache und unkomplizierte Prozess erfordert eine sorgfältige Planung, aber die Experten von Banner stehen bereit, um Kunden dabei zu helfen, herauszufinden, wo und wie sie Sensoren, Hubs und Controller in ihren zukünftigen oder aktuellen Produktionsanlagen installieren können.

Die Snap Signal-Produktfamilie ermöglicht es Anwendern, sich von einem installierten Sensorausgang abzuspalten, das Signal zu kopieren und es über eine M12-Standardverkabelung zu übertragen. Es handelt sich um ein markenunabhängiges "Overlay"-Netzwerk, das in die vorhandenen Sensoren und Geräte der Hersteller integriert werden kann, wobei die Signalformate einfach umgewandelt werden können. Das modulare Design ermöglicht es, klein anzufangen und mit der Erweiterung und Entwicklung des Betriebs aufzustocken. Die Installation eines Controllers, wie z. B. eines Banner DXMR90, ermöglicht es, gleichzeitig laufende verzweigte Signale von mehreren Sensoren, möglicherweise für alle überwachten Maschinen in einer Fabrik, zu kombinieren und diese Signale in Ethernet-Daten umzuwandeln.

All diese Werksinformationen können auf dem Bildschirm einer HMI oder eines Industrie-PCs überwacht werden, aber die Benutzer können sie auch detaillierter in Online-Computersoftware untersuchen, einschließlich Cloud-Plattformen wie Banner's hochgradig anpassbare Cloud Data Services oder Amazon AWS. Es ist sogar möglich, Daten drahtlos und sicher über große Entfernungen mit Hilfe von Mobilfunkverbindungen oder einem Edge-Gerät wie dem DXM1200 Wireless Controller an die Cloud zu senden.

Jetzt verfügbare IIoT-Produkte

Banner ermöglicht bereits modernste IIoT-Lösungen für Hersteller weltweit. Unser ständig wachsender Produktbestand umfasst mehrere Geräte, die sich leicht kombinieren und in jede industrielle Umgebung integrieren lassen.

Fazit

IIoT und Industrie 4.0 stellen einen bedeutenden Wandel in der Fertigung dar, und Fabriken, die die Entwicklung verzögern, werden in Zukunft wahrscheinlich vor großen Herausforderungen im Wettbewerb stehen. Glücklicherweise muss die Umstellung der Fertigung auf die Erfassung aussagekräftiger Maschinendaten weder überwältigend noch kostspielig sein.

Egal, ob Sie Ihre bestehende Anlage revitalisieren oder neue Fabrikprozesse von Grund auf entwerfen, Banner ist hier, um Sie zu unterstützen. Wir entwickeln weiterhin Gerätelösungen, mit denen Sie Ihren traditionellen Fertigungsbetrieb in eine schlankere und produktivere IIoT-fähige Smart Factory umwandeln können. Und das alles mit einem Ansatz, der flexibel, skalierbar und praktisch ist.

Häufig gestellte Fragen

Was ist Industrie 4.0?

Industrie 4.0, auch als vierte industrielle Revolution bezeichnet, steht für die Entwicklung des 21. Jahrhunderts hin zu vernetzter Interkonnektivität und "intelligenter" Automatisierungstechnik in der Fertigung und anderen industriellen Bereichen. Der Begriff "Industrie 4.0" wurde 2011 in Deutschland geprägt, als ein Schritt über die vorangegangenen industriellen Revolutionen hinaus:

Die Erste Industrielle Revolution bezieht sich auf den Übergang von der Handarbeit zur Arbeit mit Maschinen, die mit Dampf- und Wasserkraft betrieben werden, im Allgemeinen im späten 18. und frühen 19.

Die Zweite Industrielle Revolution fand statt, als die Unternehmen vom späten neunzehnten bis zum frühen zwanzigsten Jahrhundert die Vorteile der Elektrizität und der ausgedehnten Eisenbahn- und Telegrafenlinien nutzten.

Die Dritte Industrielle Revolution, die auch als Digitale Revolution bezeichnet wird, beinhaltete die Ersetzung traditioneller mechanischer und analoger elektronischer Prozesse durch Computerhardware und -software in der zweiten Hälfte des zwanzigsten Jahrhunderts.

Die Vierte Industrielle Revolution stellt einen weiteren Sprung nach vorn dar, und zwar durch den Einsatz von IoT, IIoT, Cloud Computing, maschinellem Lernen, künstlicher Intelligenz und verwandten Technologien.

Was ist eine IIoT-Plattform?

Ein Beispiel für eine IIoT-Plattform ist die Produktlinie Snap Signal von Banner. Als Overlay-Lösung umfassen Snap Signal-Produkte eine Vielzahl von Adaptern, Filtern und Konvertern, um vorhandene Sensoren mit zentralisierten Hubs und Controllern zu verbinden, die dann Echtzeit-Fabrikdaten mit SPSen, HMIs oder Online-Cloud-Dashboards kommunizieren können. Snap Signal ist IIoT leicht gemacht.

Wie wird Industrie 4.0 die Produktivität weiter verbessern?

Hersteller, die IIoT-Technologie einsetzen, können werksweite Sensordaten in Echtzeit erfassen, verwalten und darauf reagieren. Sie können erkennen, wo es zu Engpässen oder Verlangsamungen kommt, und die notwendigen Anpassungen in diesen Bereichen vornehmen, um den Gesamtdurchsatz zu verbessern. Das IIoT ermöglicht Fabriken auch den Übergang von statischen Produktionslinien zu "Fertigungszellen", die genügend Flexibilität bieten, um Massenanpassung anzubieten. Die automatisierte Datenerfassung durch Sensoren in jeder Phase des Fabrikbetriebs hilft, menschliche Fehler und Produktmängel zu reduzieren und zu vermeiden, was Zeit und Kosten für Rücksendungen oder Rückrufe spart.

Eine Studie 2020 der MPI Group stellt fest, dass von den führenden Unternehmen der Fertigungsindustrie, die Industrie 4.0 in ihren Betrieben eingeführt haben, die meisten von signifikanten positiven Ergebnissen berichten. Sie sind sich einig, dass das IIoT etwas bewirkt hat oder bewirken wird:

- Steigerung der Produktivität (88%)

- Steigerung der Rentabilität (74 %)

- Verbesserung der Produktqualität (48%)

- Erhöhung der Kundenzufriedenheit (43%)

- Verbesserung der Maschinenzuverlässigkeit/Betriebszeit (42%)

- Erhöhung der Arbeitssicherheit (41%)6

Was ist eine "intelligente Fabrik" im Rahmen von Industrie 4.0?

Eine intelligente Fabrik ( ) ist eine Fertigungsanlage, die Daten über ihre automatisierten Prozesse erfasst und diese Informationen an die Bediener sendet, damit diese Analysen durchführen und aufschlussreiche Entscheidungen treffen können. Ähnlich wie Smartphones ständig Telemetriedaten über Mobilfunknetze und WiFi senden und empfangen, überträgt eine intelligente Fabrik ständig Maschinendaten, solange sie online ist. Fabriken, die diese Konnektivität nutzen, können produktiver, flexibler und rentabler sein als traditionelle Fabriken, die sich auf rein mechanische und digitale Technologie verlassen.

Referenzen

- Andy Chang, "Your IIoT Questions, Answered," IndustryWeek, May 14, 2019. https://www.industryweek.com/technology-and-iiot/article/22027595/your-iiot-questions-answered.

- "Was ist IIoT? Entdecken Sie das industrielle Internet der Dinge", Iberdrola. https://www.iberdrola.com/innovation/what-is-iiot.

- Ebd.

- James Manyika et al., "The Internet of Things: Mapping the Value Beyond the Hype", McKinsey Global Institute, 1. Juni 2015 (S. 70). https://www.mckinsey.com/business-functions/mckinsey-digital/our-insights/the-internet-of-things-the-value-of-digitizing-the-physical-world.

- Mads Lauritzen et al., "Industrial IoT Generates Real Value-If Businesses Overcome Six Myths", McKinsey & Company, 2. Juni 2020. https://www.mckinsey.com/business-functions/operations/our-insights/industrial-iot-generates-real-value-if-businesses-overcome-six-myths.

- Richard Howells, "How Industry 4.0 Boosts Productivity and Profitability in Intelligent Factories", Forbes, 1. Juli 2020. https://www.forbes.com/sites/sap/2020/07/01/how-industry-40-boosts-productivity-and-profitability-in-intelligent-factories/?sh=67988fb848ec.