Prognosengestützte Wartung von Maschinenteilen bei Kohleförderanlage im Hafen [Erfolgsbericht]

Die Anforderungen des Kunden: Vibrations- und Temperaturüberwachung von rotierenden Teilen bei großer Förderanlage zur Vermeidung von Ausfällen und außerplanmäßigen Stillstandszeiten.

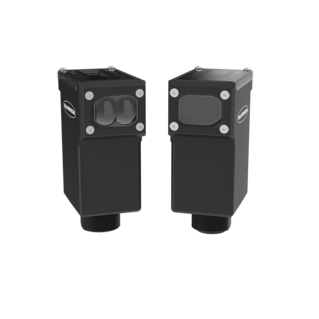

Die Lösung: DMX100 Funk-Controller, Q45VT Funkknoten, QM42VT1 Vibrations- und Temperatursensor

Warum Banner? Echtzeitkommunikation – Schnelle und leistungsstarke Funkprodukte übertragen Vibrations- und Temperaturdaten in Echtzeit

Spreizspektrumtelekommunikation − 1-Watt-Funktechnologie kann die gesamte Anlage abdecken, ohne umständliche Repeater

Robustes Gehäuse – Hochbelastbares Material, das nicht nur stoßfest, bruchfest und schwingungsfest ist, sondern auch unempfindlich gegen Wasser und Staub

Vorteile für den Kunden

Frühwarnsystem – Funkprodukte werden eingesetzt, um die Maschinenbediener frühzeitig über Probleme an den Lagern zu warnen, um Notreparaturen oder Abschaltungen zu verhindern.

Vielseitige Lösungen – Optionale magnetische Montagewinkel ermöglichen den vielseitigen Einsatz der Sensoren. Sie lassen sich zu fast jedem Teil entlang des Förderbandes bewegen und können vom Wartungspersonal bei Wartungsarbeiten an den Lagern vorübergehend ausgebaut werden.

Hohe Batterielebensdauer – Die Batterien der Q45 Knoten müssen nur etwa alle 2 1/2 Jahre ausgewechselt werden, sogar bei einer Sensorabtastrate von 15 Minuten.

Hintergrund

In Häfen betriebene Kohleförderanlagen nutzen riesige Förderbänder, um große Mengen Kohle auf die Schiffe im Hafen zu laden. Das Gewicht der Kohle zusammen schafft mit der Geschwindigkeit der Förderanlage eine raue Umgebung, selbst wenn alles wie geplant läuft. Wenn sich bei einem Lager ein Problem entwickelt und die Vibrationen erhöht, kann dies zum Versagen der Anlage führen. Das Ergebnis heißt Notabschaltung und Stillstand der Förderanlage. Zusätzlich liegt das Schiff im Leerlauf im Hafen und verbraucht Landstrom, während die ausgefallene Förderanlage repariert wird.

Derartige Ausfälle sollten vermieden werden. Darum beauftragte der Kunde eine externe Firma mit der regelmäßigen Analyse des Zustands der Motoren. Diese Methode war nicht nur teuer, sondern auch nicht besonders effektiv, denn Probleme an den Lagern konnten nicht schnell erkannt werden, da keine Dauerüberwachung der Motoren stattfand.

Die Aufgabe

Kohleförderanlagen haben eine beträchtliche Größe mit zahlreichen rotierenden Teilen und sie fördern hohe Mengen Kohle zum Transport auf die Schiffe. Verzögerungen oder Unterbrechungen bei der Anlage könnten enorme Kosten verursachen, denn zu den hohen Reparaturkosten kämen noch die Kosten für das wartende Schiff am Hafen während des unbeabsichtigten Betriebsstillstands hinzu.

Die Kohleförderanlagen sind sehr groß und werden in rauer Umgebung betrieben. Unter solchen Bedingungen müssen robuste Industriesensoren eingesetzt werden, die übermäßige Schwingungen und zu hohe Temperaturen zuverlässig erkennen, ehe es an der Förderanlage zu Problemen kommt. Die Kohleförderanlagen sind sehr lang und laufen in einer Umgebung im Freien, in der die Anlage der Witterung ausgesetzt ist.

Die Erfassung und Analyse von Schwingungs- und Temperaturdaten an den Lagern wird regelmäßig mit einer speziellen Datenerfassungsausrüstung und Analysesoftware durchgeführt. Eine solche Ausrüstung kann teuer sein und wenn zwischen den Visiten Fehler auftreten, werden diese womöglich nicht bemerkt. Bis vor Kurzem war die Übermittlung der Messwerte in Echtzeit wegen der Verdrahtungskosten zu teuer.

Förderanlagen dieser Größe enthalten zahlreiche bewegliche und rotierende Teile. Das bedeutet, dass fast jeder Teil der Kohleförderanlage jederzeit überwacht werden muss. Eine vielseitige Lösung ist hierfür ideal.

Die Lösung

Banner Engineering bietet diverse Produkte an, die zusammen zur Fernüberwachung von Maschinenzuständen in Echtzeit eingesetzt werden. So bilden sie einen wichtigen Bestandteil eines Frühwarnsystems für die prognosengestützte Wartung. Durch die Installation von Vibrations- und Temperatursensoren mit Funktechnik bei rotierenden Maschinenteilen können die Betreiber durchgehend Messwerte empfangen, die auf potenzielle Fehler hinweisen. Dasselbe System benachrichtigt die Betreiber anschließend bei erhöhten Vibrations- oder Temperaturwerten, die Schäden an den Maschinen verursachen könnten.

Die Vibrationsüberwachung in Echtzeit kann in einer so weitläufigen Umgebung schwierig sein. Der Vibrations- und Temperaturstatus der zahlreichen rotierenden Komponenten wird an einen DXM100 Funk-Controller gesendet, der anschließend überwacht und etwa alle 15-30 Minuten aktualisiert wird. Die Abtastrate schont die Batterielebensdauer der Vorrichtung, lässt den Betreibern aber noch genug Zeit für die Durchführung von Gegenmaßnahmen, wenn das Frühwarnsystem Fehler meldet. Der Controller kann sogar so eingerichtet werden, dass er Warnungen per E-Mail oder SMS sendet, falls ein gefährlicher Schwellenwert erreicht wird.

Die Funkprodukte in dieser Anwendung können Informationen an ein SCADA-System senden, bei dem Daten zur prognosengestützten Wartung erfasst und überwacht werden. Das SCADA-System präsentiert die Daten über eine Mensch-Maschine-Schnittstelle (HMI) für die Betreiber. So können diese Trends oder Muster in den Messwerten beobachten und eingreifen, falls Hinweise auf Fehler oder Funktionsstörungen auftreten.

Die Sensoren lassen sich außerdem mit Magneten und Batterien statt mit festen Montagewinkeln oder Drähten montieren und einfach von einer Station zur nächsten bewegen. Die Magneten ermöglichen außerdem den einfachen Ausbau für standardmäßige Wartungs- und Reinigungsarbeiten.

Fazit

In großen Hafenanlagen wird Kohle über riesige Förderanlagen auf Schiffe transportiert. Diese Anlagen sind anfällig für vibrations- und temperaturbedingte Schäden an den rotierenden Teilen. Diese Schäden könnten zum Versagen der Anlage führen, wenn sie nicht rechtzeitig behoben werden. Herkömmliche Analyseausrüstungen werden in regelmäßigen Abständen zur Anlage gebracht, um Daten zu erfassen und zu analysieren und dadurch zu entscheiden, ob eine Wartung erforderlich ist. Diese Prozedur ist kostspielig und bietet keine Echtzeitergebnisse. Durch den Einsatz von Funklösungen – wie dem QM42 Vibrations- und Temperatursensor, dem Q45 Funkknoten und dem DXM100 Funk-Controller – wird die prognosengestützte Wartung und Echtzeitüberwachung möglich. Diese Produkte sind aus robustem, strapazierfähigem Material gefertigt und halten den schwierigen Bedingungen und Verschmutzungen von Outdoor-Umgebungen stand.